|

聯系方式(shi)

|

|

電話(市場部):

|

|

|

|

|

|

(拓(tuò)展部):

|

|

傳真:

|

節假(jiǎ)日商務聯系電(dian)話:

何經理:

劉經(jīng)理:

|

|

郵編:211600

|

|

網址:/

|

|

http://banyunshe.cc/

|

|

E-mail:[email protected]

|

|

[email protected]

|

地(dì)址:江蘇省金湖(hú)縣工業園區環(huan)城西

路269号

|

|

|

|

您現(xiàn)在的位置 > 首頁(yè)

> 行業新聞

> 流體(ti)粘度對渦輪流(liú)量計計量特性(xìng)影響

|

|

流體(ti)粘度對渦輪流(liu)量計計量特性(xing)影響

|

摘要:固井(jing)泥漿流量計

是(shi)應用在油田固(gù)井工程中進行(hang)泥漿流量計量(liàng)的儀器,屬于切(qie)向式渦輪流量(liàng)計

。爲探究流體(tǐ)條件對其計量(liang)特性的影響機(jī)理,首先建立流(liú)量計葉輪驅動(dòng)力矩和阻力矩(ju)的數學模型,在(zai)此基礎上建🌍立(lì)儀表系🌈數K的模(mo)型,并發現流體(ti)粘度是影響因(yin)素之一。其次,考(kǎo)慮到實際✂️固井(jing)作業中✍️,粘度對(duì)儀表計量特性(xìng)的影響規律較(jiao)爲複雜,因此🏃🏻♂️使(shi)用有限元分析(xī)軟件,建立6DOF葉輪(lún)被動旋轉流體(tǐ)仿真計算模型(xing)🧡,對多種流體粘(zhan)度35、45、55、65、75mPas條件下的流(liu)場特性以及儀(yí)表系數特性進(jin)行仿真分析♻️,總(zong)結粘度變化對(dui)🌏流量計計量特(te)性的影響規律(lǜ)。最後通過實際(jì)采集的固井測(ce)量數據和仿真(zhēn)數據進行比較(jiao),平均誤🐇差爲1.38%,驗(yàn)證了建立㊙️的仿(páng)真模型的有效(xiao)性。

0引言

随着社(shè)會生産力的發(fa)展,在石油氣、醫(yī)療衛生以及🈚工(gōng)業生産✨等衆多(duō)領域,對于流體(ti)介質的計量要(yao)求越來🥵越高。在(zài)油田固井工程(cheng)中,固井質量直(zhi)接決定油井在(zai)後續作中的安(an)✉️全性和可靠性(xing),而在固井作業(yè)中,鑽井液、水泥(ní)漿等流體注入(rù)的體積精度會(hui)直接影響固井(jǐng)作業的質量。

渦(wō)輪流量計爲固(gù)井工程中進行(háng)流量計量的重(zhòng)要裝置,渦輪☁️流(liu)量計具有耐用(yong)、計量正确、響應(ying)速度快、計量範(fan)圍廣等特點,分(fen)爲切向式渦輪(lun)流量計和軸向(xiang)式渦輪流量計(ji),軸向式渦輪流(liu)量較爲常用,其(qí)内🤟部包含前♉導(dǎo)流件、旋轉葉輪(lún)、後導流件以及(ji)電磁感應裝置(zhi),尤其葉輪部分(fèn)結構比較複雜(za),這些結構特❤️性(xìng)使軸向式👅渦輪(lún)流量計隻能夠(gòu)計量純液體或(huo)氣體。而切向式(shi)渦輪流量計葉(yè)輪結構🍉相對簡(jiǎn)單,能夠适應雜(zá)質較多的泥漿(jiāng)等流體的計量(liàng)🐕工作。實際固井(jing)中分爲多個階(jiē)段,需分别注入(ru)不同組分構成(chéng)的鑽井液、替井(jing)液、水泥漿等流(liú)體介質,并且根(gēn)據油井的不同(tóng),注入的流體的(de)密度、粘度等參(can)數都在一定♍範(fàn)圍内波動,流體(ti)密度大緻在1000-1800kg/m³,粘(zhan)度大緻在45-65mPas範圍(wei)内波動,不同的(de)流體條件會對(duì)計量結果産生(shēng)較大影響,并且(qie)流量計的結構(gòu)尺寸也會對🔴結(jie)果産生重大影(ying)響。目前針對渦(wō)輪💋流量計的研(yan)究重點主要集(ji)中在通過優化(hua)儀表系數K的數(shu)學模型化葉輪(lún)尺寸、改進結構(gòu)材料等工作來(lai)提高計量精度(dù)。

針對渦輪流量(liàng)計的理論研究(jiu)方法,國内外學(xue)者做出了大量(liang)研究并且已經(jing)形成完整的理(lǐ)論體系。POPE[81基于Lee建(jian)立的😄渦輪流量(liang)計數學模型進(jìn)行擴展,以考慮(lǜ)轉子上的流體(ti)阻力、軸承靜态(tài)阻力和軸承粘(zhān)性阻力。Ball9研究表(biǎo)明在層流段渦(wo)輪流量計K值随(sui)雷諾數增加而(er)增加。

但是大部(bu)分理論模型都(dōu)是針對傳統軸(zhou)向式渦輪流量(liang)計所💛建立,對于(yú)在油田固井工(gong)程中的具有特(tè)殊結構的切向(xiang)式渦輪流量計(ji),并沒有針對性(xing)的理論模型。本(ben)文采用微元🛀法(fǎ)對切向式葉🐪輪(lun)進行流體❄️沖擊(jī)下的受力分析(xi),并分析受到的(de)流體阻力矩,建(jiàn)立針對性的切(qie)向式渦輪流量(liàng)計儀表系數模(mó)型。基于有限元(yuán)流體仿真軟件(jian),在不同流體粘(zhān)度條件下,進行(háng)流量計内部流(liú)場分析,總結不(bu)同流體條件對(dui)流量計計量特(te)性的影響。

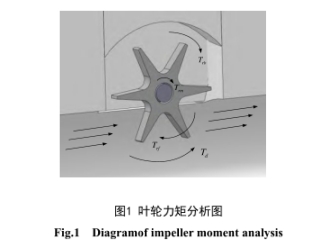

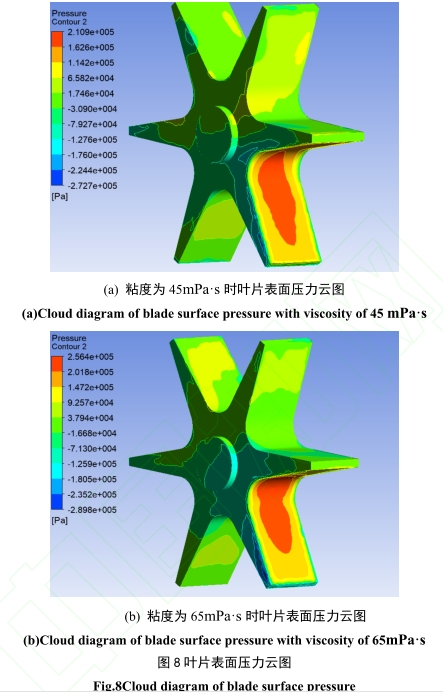

1儀表(biao)系數數學模型(xíng)建立

圖1爲切向(xiàng)式固井泥漿流(liú)量計葉輪在流(liú)體沖擊狀👣态下(xia)的力矩分析圖(tu)。葉片上受到流(liú)體沖擊産生的(de)驅動🧑🏾🤝🧑🏼力矩T,同時(shi)🌈由于在流✌️量計(jì)腔體在工作狀(zhuàng)态下充滿流體(tǐ)将整個葉輪包(bao)圍在⛹🏻♀️其中,所以(yi)葉輪在轉🙇♀️動的(de)同時會受到流(liu)體帶來的流體(tǐ)阻力矩Trf。由于研(yán)🏃♀️究所用的切向(xiang)式流量計葉輪(lún)和軸之間采用(yong)軸承😘支撐,軸與(yǔ)軸承之間存在(zai)縫隙,在工作狀(zhuang)态下💚也會充滿(mǎn)流體産生縫隙(xì)間的液體粘性(xing)阻力矩Tm。而葉輪(lún)👈頂端在轉動時(shí)與流量計内壁(bi)會形成環✂️形間(jian)隙,從🤩而産生葉(ye)片頂端與殼體(ti)内壁間的液體(tǐ)粘性🔴阻力矩T10]。感(gǎn)應元件帶來的(de)電磁🈲反應阻力(lì)矩可忽略不計(ji)。

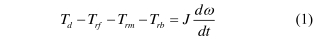

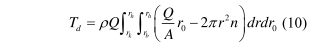

根據動量矩定(dìng)理,可以寫出葉(yè)輪的運動方程(cheng)",如式(1)

式中:J爲葉(yè)輪轉動慣量;o爲(wèi)葉輪旋轉角速(su)度;

當渦輪流量(liang)計達到穩定工(gōng)況時,渦輪流量(liang)計受到的合力(lì)矩趨近于0,葉輪(lún)旋轉的角加速(su)度也趨近于0,則(ze)有:

1.1驅動力矩

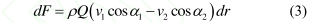

由(yóu)于葉輪受到的(de)驅動力矩Tg是流(liu)體沖擊葉輪葉(yè)片産生的,使用(yòng)💯微元法對葉輪(lun)上一個葉片進(jìn)行分析☁️,在葉片(pian)上💃取半徑爲r處(chu)葉🍓片微元。半徑(jìng)r處的葉片微元(yuán)上所受到的驅(qu)動力dF可表示爲(wèi):

式中:ρ表示流體(tǐ)的密度,單位:Kg/m³;Q表(biǎo)示流體的體積(jī)流量⭐,單位:m³/min。

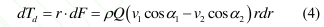

所以(yi),半徑r處的葉片(pian)微元上所受到(dao)的驅動力矩dTd可(kě)表示爲:

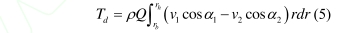

根據葉(yè)片結構,對葉片(piàn)長度範圍内進(jin)行積分得:

式中(zhōng):v1爲流量計進口(kǒu)流體平均速度(du);v2爲傳感器出口(kou)㊙️流體平均速度(dù);a1爲v1與半徑r處的(de)圓周速度u之間(jian)的夾角:a2爲以與(yǔ)⭐半徑📧r處的圓周(zhōu)速度u之間的夾(jiá)角。

流量計進口(kou)的平均速度v1表(biao)示爲:

式中:A爲流(liu)量計内流道橫(héng)截面積,單位:1m²。

根(gēn)據流體出口速(su)度三角形關系(xi)可知:

式中:n爲單(dān)位時間内渦輪(lun)轉數,單位:r/s,則有(you):

代入式(5)得到驅(qu)動力矩表達式(shi):

式中:rh爲葉片頂(ding)端半徑,rk爲葉片(pian)底端半徑,rb爲葉(yè)輪伸出在📐流量(liang)計管道内部分(fen)的最小長度。

1.2流(liu)體阻力矩

在葉(ye)片轉動時,流體(tǐ)沖擊在葉輪上(shàng)産生相互作用(yòng),産生🌈阻礙葉🎯輪(lún)轉動的粘滞力(li),根據以往對于(yu)渦輪流量計流(liú)體阻力矩🥵的研(yán)究,實際流體阻(zu)力矩與流體體(ti)積流量呈現指(zhi)數關系。由王振(zhèn)等121關于切向式(shì)流量計的研究(jiu),經過簡化得流(liu)體流動阻力矩(jǔ)Trf:

式中:C爲隻與結(jié)構參數有關的(de)比例系數。

1.3軸與(yǔ)軸承的粘性摩(mo)擦阻力距

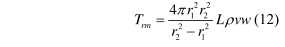

在研(yan)究所用切向式(shì)固井泥漿流量(liàng)計的葉輪與軸(zhou)之間采用軸♉承(chéng)鏈接,軸與軸承(cheng)内徑之間存在(zài)一定間隙👌,在流(liu)📞量計的工作狀(zhuàng)🔞态下,流量計腔(qiang)體内充滿流體(tǐ),從🔴而軸與葉輪(lun)内♋孔的間隙也(yě)會充滿流體,所(suǒ)以葉輪會✨受到(dao)流體⭕與内孔表(biao)面間的粘性阻(zu)力矩Tm。由于兩者(zhe)之間的間隙很(hěn)♻️小,可以将縫㊙️隙(xi)間的液體流動(dong)狀态看作🤟是層(céng)流狀态,因此的(de)表達式如式(12)所(suo)示:

式中:L表示軸(zhou)與葉片參與摩(mó)擦部分的長度(dù),單位爲m;.

v表示運(yun)動粘度,單位爲(wei)mm2/s;

ɷ-角速度,單位:rad/s。

1.4葉(yè)輪頂端與殼體(ti)内壁間的流體(ti)粘性阻力矩

在(zai)工作狀态下,葉(ye)輪在流體沖擊(ji)下産生高速旋(xuán)轉,由于研究所(suǒ)💞采用的渦輪流(liu)量計特有的内(nei)部結構,六片式(shi)的‼️葉輪的上半(bàn)部分被殼體内(nei)壁所包圍,而葉(ye)輪的下半部分(fen)暴露在流量🐅計(jì)腔體的管道部(bu)分内,而被包裹(guǒ)的部分在高速(su)轉動下和殼❤️體(tǐ)内壁形👨❤️👨成了半(bàn)環形的區域,和(hé)軸與葉輪間隙(xi)産生的環形💯區(qū)域類似,半環形(xíng)區域内同樣☁️充(chong)滿了流體,對葉(ye)輪産生了粘性(xìng)阻力矩7b,但是由(yóu)于葉輪其中一(yi)半結構🈲不與殼(ke)體内壁産生環(huan)形區域,故葉輪(lun)頂部與殼體内(nei)壁間的流體粘(zhan)性阻☎️力矩本文(wén)隻考慮半環☀️形(xíng)區👌域産生的液(yè)體粘性阻力矩(jǔ)。給出葉輪頂部(bu)與殼體内壁間(jiān)的流體粘性摩(mó)擦👨❤️👨阻🈚力距表達(da)式。如式(13)所示⚽。

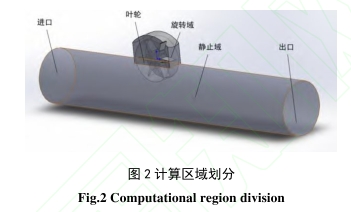

1.5儀(yi)表系數K

儀表系(xi)數K是表征渦輪(lun)流量計測量特(te)性最重要的參(cān)💃數,通常🏃将傳感(gan)器輸出顯示的(de)脈沖信号率f和(hé)單🏃♂️位時間内的(de)體積流量Q的比(bǐ)值定義爲K。

通過(guo)式(17)能夠看出,切(qiē)向式泥漿流量(liang)計的儀表系數(shu)不僅受到葉輪(lun)結構尺寸的影(ying)響,在相同工況(kuang)和流量計結構(gou)尺寸下,也🔱會受(shou)到流體運動粘(zhān)度v變化的影響(xiang),而當流體🐆密度(dù)的相同時,儀表(biao)系數則受到動(dòng)力粘度η的🌈影響(xiang)。

運動粘度以及(jí)動力粘度的關(guān)系如式(18)所示:

式(shi)中:η表示動力粘(zhan)度,單位爲mPa·s;v表示(shi)運動粘度,單位(wei)爲mm2/s;p表示🥵密度,單(dan)位爲kg/m3。

實際工況(kuàng)下,粘度對渦輪(lún)流量計的影響(xiang)情況較爲💜複雜(za)📞,結合✨上述理論(lun)分析結果,本文(wen)采用流體仿真(zhēn)的方式對流體(tǐ)粘度和儀表系(xi)數變化之間的(de)關系進行探讨(tǎo)。

2流量計流場分(fen)析

2.1内流道三維(wéi)模型建立

計算(suan)流體力學(computationalfluiddynamics,CFD)是就(jiù)流量計流場特(te)性最有效的方(fāng)法之。GUO等1[13-14使用CFD仿(pang)真計算方法對(dui)不同流體粘度(du)、葉片🔞結構🧑🏾🤝🧑🏼參數(shu)對流🤞量計計量(liang)♍影響規律進行(hang)探究,證明了使(shǐ)用CFD方法的正确(que)率⛷️。

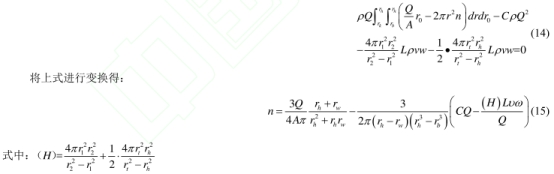

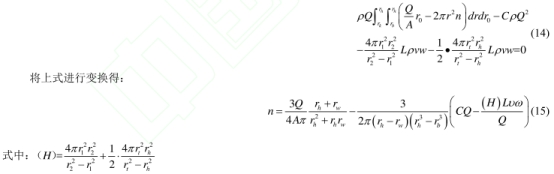

建立流量計(jì)内流道和旋轉(zhuan)葉輪的三維模(mo)型,并進行計算(suàn)區域劃分,如圖(tú)2所示。

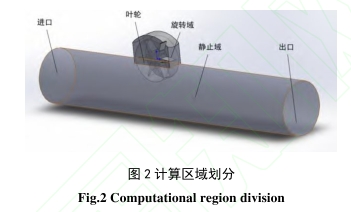

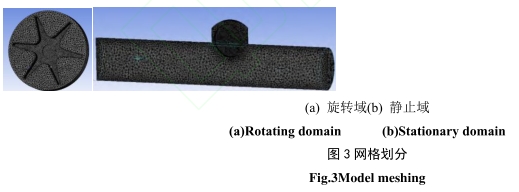

對于靜止(zhi)區域采用2mm尺寸(cun)的網格,旋轉域(yù)和靜止域之間(jiān)采用itereface接觸對進(jìn)行連接,靜止域(yu)中近interface面處的網(wang)格尺寸設㊙️爲1mm。對(dui)于旋㊙️轉域🔴的網(wang)格進行細化,尤(yóu)其是👌近葉輪壁(bi)面的位置,以保(bao)證流體沖擊在(zai)葉片壁面上的(de)計算精度,旋轉(zhuan)域的網格尺寸(cun)設置爲1mm,旋轉域(yù)中近葉輪壁面(mian)部分的的☁️網格(gé)尺寸設置爲0.5mm。平(píng)均網格質量爲(wei)0.83左右,滿足計算(suàn)要求。劃分後的(de)網格模型如圖(tu)3所示。

2.2計算條件(jian)設置

管道進口(kǒu)處設爲速度進(jìn)口(velocty-inlet),管道出口處(chù)設爲壓力🧑🏽🤝🧑🏻出口(kǒu)(pressure-outlet),旋轉域💋和靜止(zhǐ)域連接的壁面(miàn)設置3個interface接觸對(dui)😄,來實現旋轉域(yu)和靜止域之間(jiān)的數據交互,壁(bi)面附近采用标(biao)準壁面函數。選(xuan)用RNGk-ε湍♍流模型進(jìn)行渦輪流✏️量計(ji)的仿真分析。動(dong)網格更新🎯方式(shì)選擇Smoothing(光順)和Remeshing(網(wang)格重構),爲了讓(rang)葉輪在流📐體沖(chòng)擊狀态下能夠(gòu)繞着旋轉軸旋(xuán)轉,選擇SixDOF(六自由(yóu)度)來🛀🏻定義旋轉(zhuǎn)部件♻️的運動,使(shǐ)葉輪🧑🏽🤝🧑🏻在受到外(wài)力情況下可以(yi)發生運動。

2.3仿真(zhēn)儀表系數預測(cè)方法

力矩平均(jun1)值法通過提取(qu)若幹周期内的(de)力矩系數,計算(suàn)其平均值,當平(ping)均值的數量級(ji)低于設定值時(shi)⭐,判定📧力矩基本(běn)🥵受力平衡。但是(shi)此方法的局限(xiàn)在于所監測⛷️的(de)力矩系數沒有(yǒu)達到理想範圍(wei)時,需要在計算(suan)過程中不斷在(zai)✨邊界條件裏修(xiu)改葉輪轉速o,這(zhe)種方法具有🌍一(yī)定程度的試探(tan)性,獲取數據過(guo)程繁瑣,增加了(le)後處理過程的(de)成本。張永勝等(děng)17]提出使用♻️6DOF流體(ti)仿真模型,模拟(ni)葉輪在流體沖(chong)擊狀态下的真(zhen)實❗工況。本文采(cai)用的6DOF模型實現(xian)了葉輪被動旋(xuán)轉,根據實際工(gōng)況直接對管道(dào)進口速度v進行(hang)設置🏃🏻,計算💔之後(hou)通過觀察實時(shi)的力矩系數和(he)表面阻力變化(hua)曲線,便可直接(jie)判斷渦輪流量(liàng)計處于穩定工(gong)況的時刻,從而(ér)獲取穩定工況(kuàng)✏️時的轉速、力矩(jǔ)系數、表面阻力(lì)等數🔆據,.大大減(jian)少了計算成💜本(běn),并能最大程度(dù)🐪保證仿真的真(zhēn)實性與合理性(xìng)。

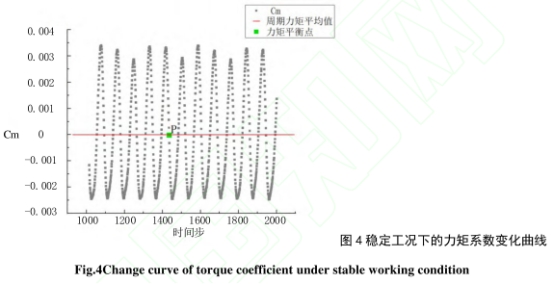

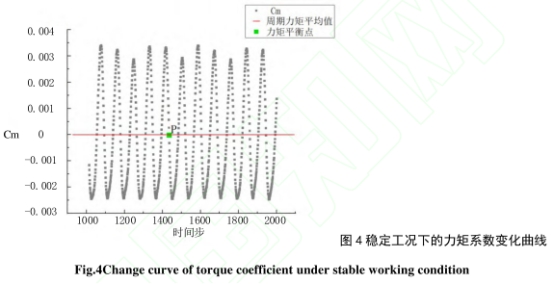

當渦輪流量計(jì)達到穩定工況(kuang)時,流量的葉輪(lun)轉速也應趨于(yu)💁一🔴穩定值,進而(ér)儀表系數K也趨(qu)于一穩定值108]。在(zài)✊流量🤞計的仿真(zhen)過程中,爲了得(dé)到穩定空工況(kuàng)下的葉輪轉速(su),對葉輪的旋轉(zhuǎn)軸進行✊力矩系(xi)數Cm和👈葉片表面(miàn)🐇阻力drag的監控。計(jì)算過程受到葉(yè)輪本身的結構(gou)特點影✏️響,力矩(jǔ)系數Cm和葉片表(biǎo)面阻力drag的值都(dōu)呈現周期性🔞變(bian)化,因此提取Cm和(he)drag值波動趨于平(píng)穩後的6個周期(qī)内的變化數據(jù),計算其周期算(suàn)數平均值,當Cm的(de)周期平均值值(zhí)小于某一-量級(ji)最大限度趨近(jìn)于0時,則認爲此(cǐ)時渦輪流量計(ji)處于穩定工況(kuàng)。圖4爲📞仿真達到(dào)穩定狀态時截(jie)取的力矩系數(shù)☀️變化圖。

3流場特(tè)性分析

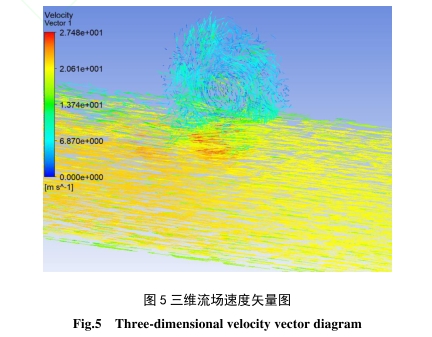

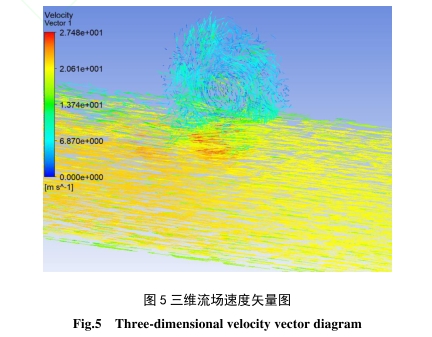

通過圖(tú)5所示的流量計(ji)三維流場速度(du)矢量圖發現,流(liu)量計管🌈道💜内部(bù)流場變化最複(fú)雜的地方發生(sheng)在葉輪下半部(bu)分與流體直接(jie)沖擊的位置,流(liu)體高速沖擊至(zhi)葉輪表面,在推(tuī)動葉輪轉動的(de)同時,流體向兩(liang)側邊緣✉️和葉片(piàn)頂😍端流出,由于(yu)葉片邊緣呈直(zhí)角♉過度,在此處(chu)流體速度發🈲生(sheng)小範圍的急升(sheng),會對葉輪葉片(piàn)邊緣造成更大(da)沖擊。

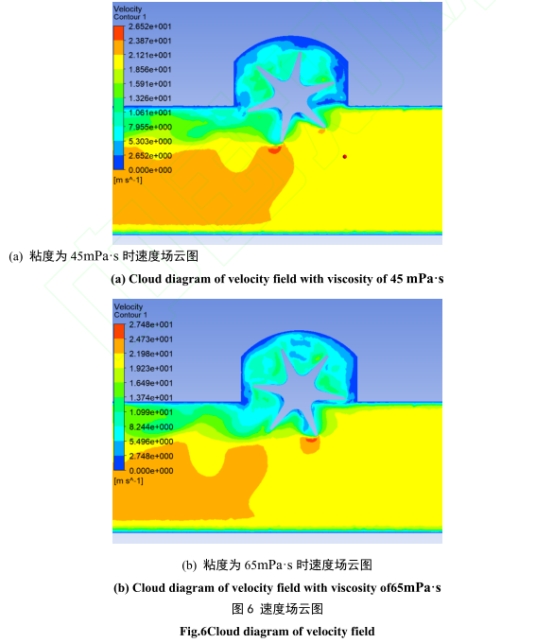

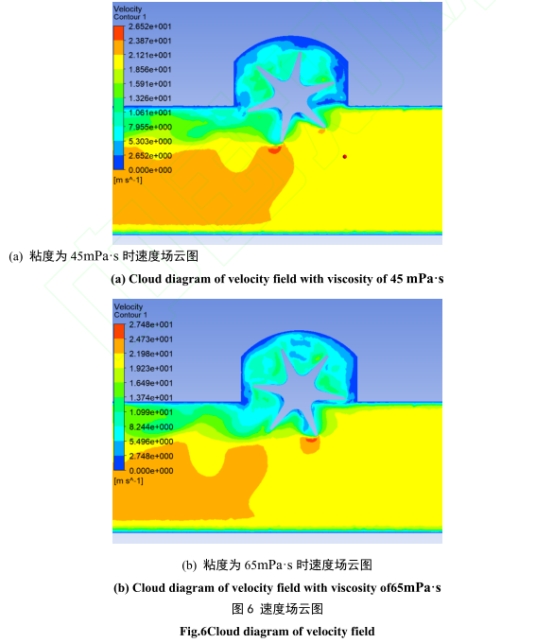

沿流量計(jì)内道方向設定(ding)截面,以方便觀(guān)察流量計管道(dao)内部的流場狀(zhuang)況。通過速度場(chang)雲圖可知,流體(tǐ)🌈從圖片右側管(guǎn)道入✔️口流🔱入,由(yóu)于泥漿爲不可(ke)壓縮流體,所🚩以(yi)在速度入口處(chù)不設🙇🏻置進口壓(yā)力。在管道内壁(bi)處,由于流體本(běn)身存在粘性,會(huì)産生粘性邊界(jie)層,從圖6可以看(kan)出管道内流速(sù)由内壁向管道(dao)中心🏃逐漸增大(da),而在旋轉域部(bu)分,即葉輪區域(yù)附近❌出的邊界(jiè)層要相對厚一(yī)些,但是由于葉(yè)輪本身的結構(gòu)特點,葉輪兩側(ce)距離壁面有較(jiào)大空隙,邊界層(ceng)不會對葉輪本(běn)身的轉動産生(shēng)影響。

3.1速度場分(fen)析

在體積流量(liang)1.2m³/min、流體密度1250kg/m³流體(tǐ)條件下進行仿(pang)真計算。通過圖(tu)6所示的流場速(su)度雲圖能夠發(fa)現流場分布比(bǐ)較複雜的部分(fèn)主要集中在葉(ye)輪表面附近,尤(yóu)其是葉輪結構(gou)直接暴露在腔(qiang)體🆚管道中的部(bu)分。流體從右側(ce)高🏃速沖擊在葉(ye)輪葉片🏃♀️上,對葉(yè)輪葉片施加壓(ya)力,然後從葉片(pian)兩邊和下方流(liu)出。然而在流體(ti)直接沖擊到的(de)☁️葉🈲片頂部區域(yù)發生了速度場(chang)的突變,這是由(yóu)切向式葉輪的(de)結構特性所決(jué)定的。

能夠發現(xian)在相同條件下(xia),粘度65mPa·s下的葉輪(lun)附近最大速度(dù)爲27.5m/s,略高㊙️于粘度(du)45mPas下的26.5m/s,粘度的升(sheng)高導緻了流場(chang)流速的整🚶體升(shēng)高。分析其原因(yīn)爲粘度的升高(gao)使葉輪頂隙☁️流(liú)體粘性阻力增(zeng)大,減小了間隙(xì)中的流體📞流量(liang),從而使葉片表(biao)面流量增加,導(dao)緻葉輪轉速小(xiǎo)幅上升。

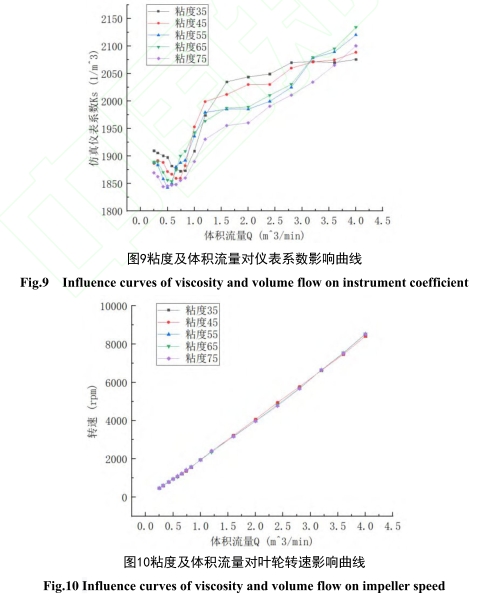

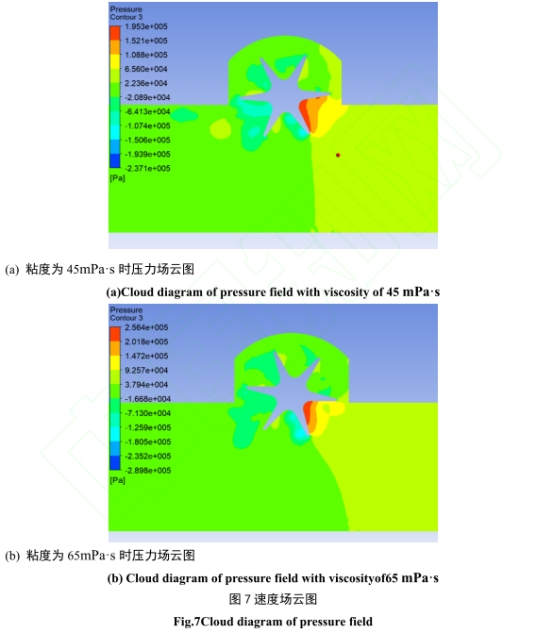

3.2壓力場(chǎng)分析

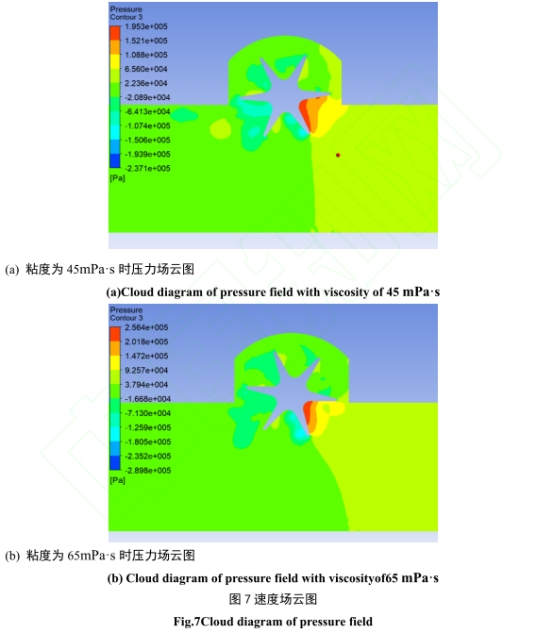

通過圖7所(suo)示的流量計的(de)截面壓力雲圖(tu)可知,渦輪流量(liang)🔴計正🔞常㊙️作業時(shi),整個腔體内的(de)壓力分布較爲(wèi)較爲均勻,壓力(li)場變化較大的(de)地方發生在葉(yè)輪葉片與流體(ti)發生沖擊的--側(ce),最大壓力集中(zhong)在葉片表面附(fu)近,粘💛度65mPa·s.條件下(xià),葉輪表面處的(de)最大壓力達到(dao)🛀0.256MPa,高于粘度45mPa·s條☎️件(jian)下的0.195MPa,壓力從葉(yè)片表面向外逐(zhu)漸較小。流體粘(zhan)度的🙇♀️升高使葉(ye)輪附近流體阻(zu)力矩增大,導緻(zhi)作用♊在葉片表(biao)面的推動力增(zēng)大,從而葉片受(shou)🆚到☎️的壓力增大(dà)。

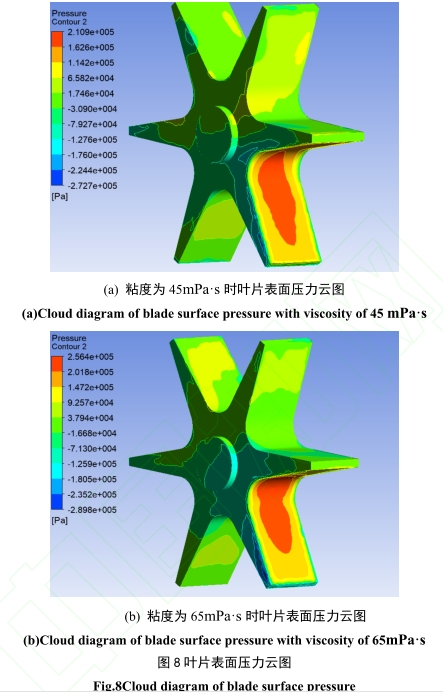

3.3葉片表面壓力(lì)分析

通過圖8所(suǒ)示的葉片表面(miàn)的壓力分布圖(tu)可知,在葉輪處(chu)于🧡穩🏒定🈲工況力(lì)矩平衡狀态下(xia)時,葉片上最大(dà)🔴壓力主要集中(zhong)在葉片根部和(hé)葉片表面中心(xīn)位置📐處,向着葉(yè)片邊緣位置逐(zhu)漸減㊙️小。這是由(you)于葉片本身的(de)平面☁️結構所導(dǎo)緻,葉片表面壓(yā)力分⭐布不均勻(yun),無法對來流🔞的(de)沖擊做出很好(hao)的瞬時響應。

3.4仿(páng)真結果分析

設(she)定流體密度1440kg/m³,粘(zhān)度55mPa·s,流體體積流(liu)量範圍爲0.21至4m³/min,其(qí)中0.2Im3/min爲該流體條(tiáo)件下,流量計管(guǎn)道内層流與湍(tuān)流的分界流量(liàng),4m³/min爲流量計的量(liang)程範圍上限。仿(páng)真結果如表1所(suo)示。

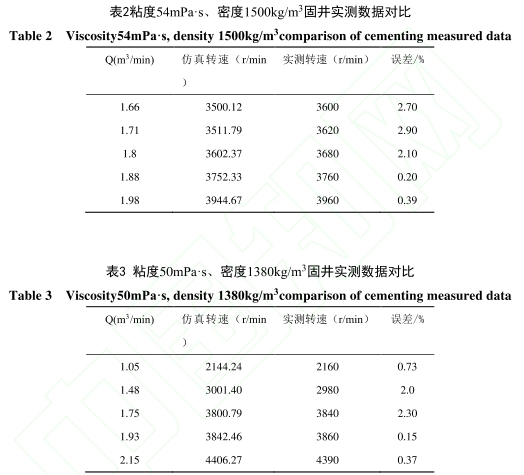

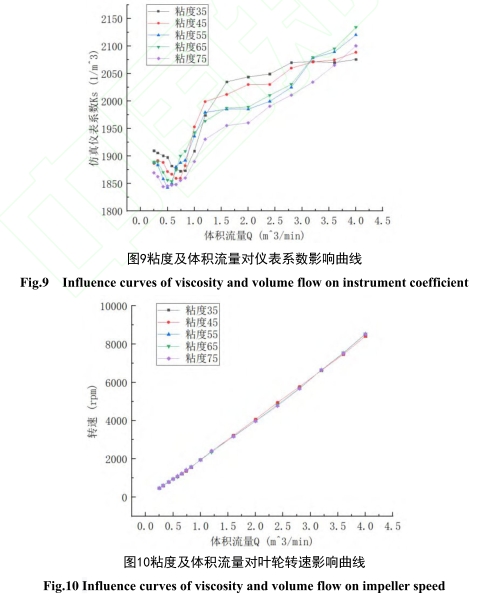

爲了探究更(geng)大粘度範圍内(nèi)的流量計計量(liang)特性,在流體💚粘(zhan)👉度35-75mPas範圍内選取(qu)35、45、55、65、75mPa:s五個粘度點進(jin)行仿真計算。圖(tú)9爲流量計儀表(biǎo)系數變化曲線(xiàn)圖,能夠發現整(zheng)體儀表系🏃數曲(qu)線呈現先減小(xiao)後增大的趨勢(shi),符合渦輪流量(liàng)計儀表系數曲(qu)線的一🧑🏽🤝🧑🏻般特性(xìng)。觀察小流量下(xia)的儀表系🐕數曲(qu)線能夠發現,随(suí)着粘度減小,儀(yí)表系數曲線呈(chéng)現整體右移增(zēng)大的趨勢,而在(zai)大流量下,能夠(gòu)明顯看出在粘(zhān)度35、45mPars下的儀表系(xi)數要高于55、65、75mPa·s。原因(yīn)主要是粘度減(jiǎn)小導緻流體阻(zu)力減小,從而整(zhěng)體☀️葉輪轉速随(suí)之增大,導緻儀(yi)表系數随之增(zēng)大。通過圖9還可(kě)發現在粘度35、45mPa:s粘(zhān)度相對較低時(shi),儀🤟表系數相⁉️較(jiào)于粘度時的變(biàn)化要更爲平緩(huan),線性度更高:在(zài)粘♋度55、65、75mPa·s情況下,儀(yi)表系數随着流(liu)量增大而增大(dà)的趨勢更爲明(ming)顯🔞,線性度降低(dī)。

圖10爲葉輪轉速(su)随體積流量的(de)變化關系圖,發(fa)現葉輪轉速和(hé)體積流量呈正(zhèng)比例增大關系(xi),受粘度變化影(yǐng)響較小。

通過圖(tú)11發現,在流量計(ji)量程範圍内,葉(yè)輪受到的流🤟體(tǐ)阻力随🐇體🈲積流(liú)量Q的增大而增(zēng)大,并呈現指數(shu)關系。随着流體(ti)粘度的增大🚶♀️,葉(yè)輪受到的阻力(lì)随之增大,且在(zài)大流量情況下(xia),這種趨勢更加(jia)明顯,而葉輪❄️阻(zǔ)力會降🌂低葉輪(lún)轉速以及儀表(biǎo)系數,同🐅之前分(fèn)析🥵結果保持一(yī)♉緻。

4固井實驗驗(yan)證

4.1固井實測條(tiáo)件

使用圖12所示(shi)的切向式固井(jing)泥漿流量計在(zài)遼甯某🛀🏻油田油(yóu)💔井進行數據采(cai)集。

固井作業現(xian)場設備有水泥(ni)灰灌、固井水罐(guàn)車、固井水泥車(chē)以及井口水泥(ni)泵。泥漿流量計(ji)安裝在固井注(zhu)水🌐泥車🌂和井口(kou)水泥泵之間的(de)管道之間,水泥(ni)車将水泥灰和(he)水📞混合之後成(chéng)爲水泥漿注入(rù)到井下。當水泥(ni)漿從管道流過(guo)時,沖擊流量計(ji)葉輪并發生旋(xuán)轉,并産生🚶♀️脈沖(chòng)信号,轉化爲葉(ye)輪轉速、瞬時體(tǐ)積🏃流量等數據(jù)傳👉輸至系統箱(xiāng),即采集得到所(suo)需數據,用來與(yǔ)仿🈲真計算結果(guǒ)對比驗證。其中(zhōng),泥漿流量計系(xì)統箱每12s記錄-次(ci)數據。

現場對泥(ni)漿粘度的測量(liang)采用六速旋轉(zhuan)粘度計,六速旋(xuan)轉粘度計主要(yao)用來測量固井(jǐng)作業中水泥漿(jiang)等流體流變參(can)數,而固井作業(yè)所用水泥漿粘(zhan)度因油井的不(bu)同會有所變化(huà)。

所選用進行實(shi)測的泥漿流量(liang)計管道内徑爲(wèi)50.8mm葉輪半徑18.5mm。油田(tián)進行固井作業(ye)的兩口油井,實(shi)測注入的⭐分别(bie)爲粘度54mPars、密度1500kg/m³以(yi)及粘度50mPars、密度1380kg/m³的(de)兩種水泥泥漿(jiang)。

4.2仿真數據驗證(zheng)

由于實際固井(jǐng)作業中,穩定工(gong)況下監測的泥(ni)漿瞬時流量的(de)變化大緻呈階(jie)梯式上升或下(xia)降,記錄間🌈隔太(tai)☀️短的數據之間(jiān)較爲接近,不具(ju)有差異性和對(dui)比性。

根據現場(chǎng)作業情況,一次(ci)注入泥漿作業(yè)從開始至🈲結🍓束(shu),流🎯量計采集到(dào)的大部分穩定(dìng)工況泥漿瞬時(shí)♊流量在1-2m³/min左右範(fan)圍内,爲了在這(zhè)一流量範圍内(nèi)最大程度選取(qu)具有對比性✉️的(de)流量點,進行如(ru)下選取:

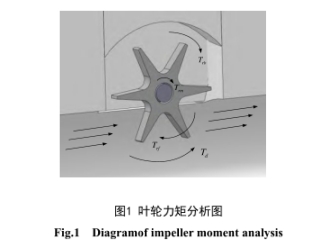

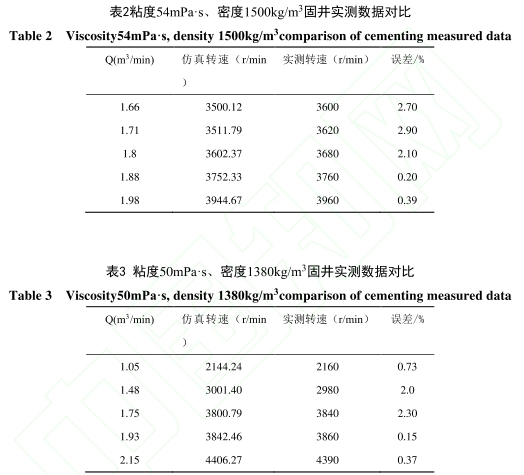

(1)在粘度(du)54mPas、密度約爲1500kg/m³條件(jiàn)下選用數據采(cǎi)集過程中采集(jí)到的瞬時流量(liang)1.66m³/min至1.98m³/min範圍内變化(huà)最爲明顯的5個(ge)流👨❤️👨量點作爲仿(páng)真計算的輸入(ru)條件,計算結果(guo)如表2所示。

(2)用同(tong)樣方法選取粘(zhān)度50mPa·s、密度1380kg/m³條件下(xia)采集到的瞬時(shí)流量🏃♂️1.05-2.15m/min範圍💔内的(de)5個流量點,設定(dìng)實際選用的流(liu)量計結構參數(shu)以及🔴流體參數(shù),計算結果如表(biao)3所示。

将實際固(gù)井作業中采集(ji)到的兩組葉輪(lun)轉速數據🧑🏾🤝🧑🏼和仿(pang)真結果🍉進行對(duì)比,最大誤差爲(wèi)2.9%,最小誤差0.2%,平均(jun)誤差1.38%,仿真數據(jù)和實🏃測數據較(jiào)爲接近,認爲所(suǒ)建立的仿真模(mo)型具有精度。

5結(jie)論

針對固井工(gōng)程所用的切向(xiàng)式渦輪流量計(jì)建立了驅💃🏻動力(li)矩👉、阻力矩的數(shu)學模型,并在此(cǐ)基礎推導出🌏儀(yi)表系數K的數學(xue)模型,發💚現粘度(dù)變化會對流量(liàng)計儀表系🥰數造(zao)成☁️影響,使固井(jǐng)工程流量計量(liàng)作業有❌了理論(lun)依據。

建立6DOF流體(ti)仿真模型,對流(liú)量計體積流量(liàng)0.21-4m³/min量程範圍内,流(liú)☂️體粘度35、45、55、65、75mPa·s的流體(ti)條件分别進行(hang)仿真分析。發現(xiàn)随着粘度💚減小(xiǎo),儀表系數曲線(xian)呈現整體右移(yí)增大的趨勢,原(yuan)因主要是粘度(du)減小🏃導緻流體(ti)阻力減小,從而(ér)整體葉輪轉速(sù)和儀表系數随(sui)之增大。且随着(zhe)粘度增大,儀🆚表(biǎo)系數曲線線性(xing)度減小。

通過實(shí)際固井工程作(zuò)業采集的流量(liàng)數據和仿真數(shù)🐇據進行對比分(fen)析,最大誤差爲(wei)2.9%,最小誤差0.2%,平均(jun1)誤差1.38%,驗證了仿(pang)真模型的正确(que)性,爲固井泥漿(jiāng)流量計的研究(jiu)提供了依據。

本(běn)文來源于網絡(luò),如有侵權聯系(xì)即删除!

|

|

|

|

|