摘要:利(lì)用數值計算(suàn)方法研究了(le)不同安裝條(tiáo)件對渦輪流(liú)量計

性能的(de)影響。計算結(jié)果分析表明(ming),安裝于流量(liang)計前的單🈲彎(wan)頭、雙彎頭以(yi)及閥門等管(guan)道配件都會(hui)造成流體速(su)度趨于扁平(píng)分布和不對(duì)稱分布以及(jí)産生漩渦流(liú),都是影響流(liú)量😄計計量精(jīng)度的主要原(yuán)因。合⭐理布置(zhì)彎頭和閥門(men)🌍開度的方向(xiang),使流體通過(guo)兩者時産生(sheng)的漩渦流旋(xuán)轉方向相反(fǎn),則有☎️利于降(jiang)低流量計進(jìn)口前漩渦流(liú)的強度,減🏃🏻少(shǎo)對流量計測(cè)量精度的影(ying)響。渦輪流量(liàng)計的前導流(liú)件能有效消(xiāo)除流體💘速度(du)中的漩渦流(liu)分量,但在校(xiao)正速❤️度分布(bu)的不對稱性(xìng)和扁平性方(fang)面效果并不(bú)顯著。

1引言

渦(wo)輪流量計的(de)測量精度易(yi)受到流量計(ji)前管線安裝(zhuang)條件的⚽影響(xiǎng)。一般管線系(xì)統中的各種(zhǒng)管配件,包🔆括(kuò)閥門、彎頭、變(biàn)徑管等所産(chǎn)生的流體幹(gan)擾都會引起(qi)流體♌速度分(fèn)布發生畸變(biàn),産生漩渦流(liú)和非對稱流(liu)等,影響了渦(wō)輪流㊙️量計的(de)測量精度。安(an)裝條件對渦(wo)輪流量計性(xing)能的影響早(zǎo)就引起各國(guo)學者的廣💁泛(fàn)關注,并對此(cǐ)問題進行了(le)較爲系統的(de)實驗研究。先(xiān)後利用實驗(yan)研🌈究了渦輪(lún)流量計進口(kou)前裝有90°彎頭(tou)、不在同一平(ping)面内的雙彎(wān)頭、IS09951推薦的能(néng)👉夠産生高🍉和(hé)低流體幹擾(rǎo)的管線👣結構(gou)以及閥門]等(deng)對渦輪流量(liàng)計測量精度(dù)的影響。

近幾(jǐ)年數值計算(suan)方法逐漸應(ying)用于渦輪流(liu)量計的研究(jiū)中(8-12],與實驗方(fāng)法相比,數值(zhi)計算方法具(jù)有成本低、更(geng)能提供詳細(xì)的三維流場(chǎng)以及能掌握(wo)管線結構引(yin)起的各種流(liú)體幹擾的衰(shuai)減規律等優(yōu)點。數值計算(suan)方法的有效(xiao)性也逐漸得(dé)到了驗證E[8.12].但(dan)是迄今爲止(zhǐ)仍未見💜文獻(xiàn)報道利用數(shu)值計算手段(duan)研究安🌈裝條(tiáo)件對渦輪流(liú)量計性能的(de)影響。

另一方(fang)面,機動油料(liao)裝備逐漸向(xiàng)小型化發展(zhan),選用計量裝(zhuāng)✂️置時♉通常考(kao)慮選用測量(liang)精度高、質量(liàng)輕的🧡流量計(jì),如渦輪流量(liang)計。然而渦輪(lún)流量計對前(qian)後直📐管段的(de)要求限制了(le)其在機動油(you)料裝備上的(de)使用。爲此,本(ben)文❗利用數值(zhí)計算手段就(jiù)流量計進口(kǒu)前裝有90°彎頭(tóu)、不在同-平面(mian)内的雙彎頭(tóu)以及雙彎頭(tou)之間🔴有一個(ge)半圓形擋闆(pǎn)三種安裝條(tiáo)件對流量計(ji)内部流場以(yǐ)及⛱️測量精度(dù)的影響進行(háng)研究,爲渦輪(lún)流量計在機(jī)動油料裝備(bei)上的應用提(tí)供指導。.

2流體(tǐ)速度分布的(de)特征參數

流(liu)體幹擾影響(xiang)渦輪流量計(jì)測量精度的(de)速度畸變主(zhǔ)要🏃體現在🔅三(san)個方面:速度(dù)分布的扁平(píng)性、漩渦流和(hé)速度分布的(de)☎️非對稱性。爲(wèi)了能定量描(miao)述流體幹擾(rǎo)引起的速度(dù)💁畸變,Mickan定義了(le)軸向動量數(shu)K。、漩流數K,和非(fei)對稱數K,三個(ge)特征參數5)。本(ben)文💃引人這三(sān)個參數,以🌂便(bian)于後面的分(fen)析。

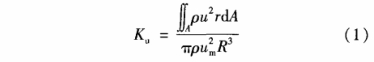

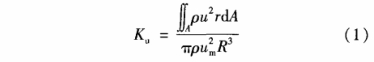

軸向動量(liang)數K。用于衡量(liàng)流體軸向動(dong)量通量的轉(zhuan)動力矩的大(dà)小,其計算式(shì)爲:

式中:u爲軸(zhóu)向流速,um爲平(ping)均流速,r爲徑(jìng)向坐标,ρ爲流(liú)體密度,R爲管(guǎn)📱線半徑,A爲管(guǎn)線的橫截面(miàn)積。對于充分(fèn)發☂️展流,Ku爲定(ding)值,約爲0.62,而💔我(wǒ)們所關心的(de)是充分發展(zhǎn)流與幹擾流(liu)之間的差别(bié),故常用反映(ying)兩者差别的(de)參量△Ku(其值等(děng)于Ku-Ku0),它對渦輪(lun)流量計的測(ce)量精👅度具有(you)較大的影響(xiǎng)。.

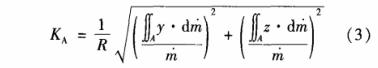

漩流數Kv用于(yú)衡量軸向漩(xuán)渦的強度。由(yóu)于渦輪流量(liàng)計的轉速🔆易(yì)受漩渦流的(de)影響,因此Kv的(de)大小對其有(yǒu)重要的影✉️響(xiang)。其計算式爲(wèi)🍉:

式中:v爲切向(xiàng)流速。

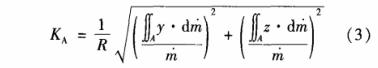

非對稱(cheng)數KA用于衡量(liàng)速度分布對(duì)稱性的程度(dù),用管💛線橫截(jié)面上流體質(zhì)心與對稱軸(zhóu)之間的距離(lí)來表示,其計(jì)算式爲:

式中(zhong):y、z分别爲管線(xian)橫截面上的(de)直角坐标,m爲(wei)質量流量。

3數(shu)值計算模型(xíng)

3.1基本方程組(zǔ)

描述渦輪流(liú)量計内部流(liu)場的基本方(fang)程組爲連續(xu)性方程、N-S運動(dòng)方程和紊流(liú)模型。目前還(hái)沒有普遍适(shì)用的紊流模(mó)型,本文選用(yong)♌較常用的标(biāo)準k-ε雙方程模(mo)型。模型🧑🏾🤝🧑🏼方程(chéng)中相關系數(shu)取值分别爲(wei):Cμ=0.09,C1=1.44,C2=1.92,σk=1.0,σε=1.3。

3.2網格劃分和(he)邊界條件

在(zai)數值計算過(guò)程中,渦輪流(liu)量計的葉輪(lun)處于旋轉💞狀(zhuàng)态,故葉輪部(bù)分的網格劃(hua)分疏密對計(jì)算結果的正(zhèng)确率具👨❤️👨有重(zhòng)要的影響,在(zài)網格劃分時(shí)對葉輪表🌍面(miàn)的網格進行(hang)♍了适當的局(jú)部加密處理(li)。前、後導流件(jiàn)部分區🚩域采(cai)用六面體網(wang)格,其他區域(yù)采用四面體(ti)網格,葉輪部(bù)分全部采🏃🏻♂️用(yong)四面體網格(ge),單流量計計(ji)算區域内網(wǎng)格總數爲97.31萬(wan)個,其中葉輪(lun)部分的網格(gé)總數爲67.42萬個(ge)。

爲了減少在(zài)計算過程中(zhong)因計算域進(jin)口與出口位(wèi)置對渦輪✊流(liu)量計内部流(liu)場的影響,本(běn)文計算域的(de)進口與出口(kou)适當向外作(zuo)了延伸,上遊(yóu)直管段長度(du)爲.5D,下遊爲10D。進(jìn)口采用圓管(guan)紊流流速分(fèn)布的1/7律來确(què)定。凡與流體(ti)相接觸的所(suo)有固體界面(mian)上采用無滑(huá)移固體璧面(mian)✂️條件,出口施(shī)加定靜壓。

4數(shù)值計算

4.1流量(liàng)計前的管線(xiàn)結構

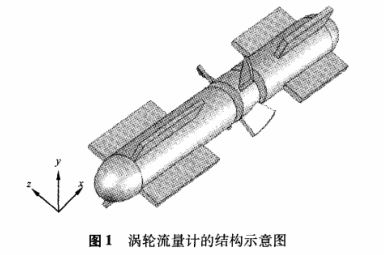

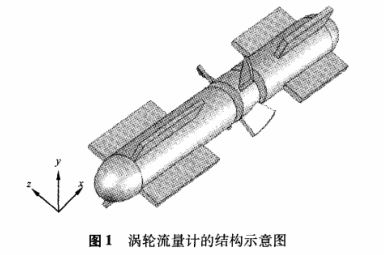

文中采(cǎi)用的渦輪流(liu)量計結構如(ru)圖1所示。流量(liàng)計的内🧡徑爲(wèi)15mmm,葉輪葉片數(shu)爲4片,前、後導(dao)流件采用橢(tuǒ)球形端面。

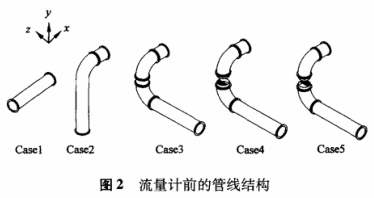

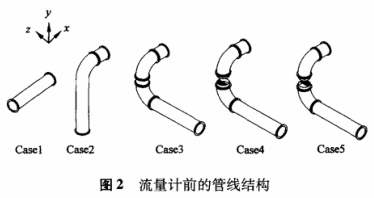

本文(wén)主要分析了(le)Casel~Case5等5種結構,見(jiàn)圖2。

Case1:流量計前(qián)是一長爲5D的(de)直管段。

Case2:90°的彎(wan)頭,其前有一(yi)5D長的直管段(duan)。考慮到機動(dòng)油料裝備上(shàng)流量❗計💔的安(an)裝空間非常(chang)受限,彎頭與(yǔ)流量計進口(kou)✏️之間的距離(li)設爲1D。

Case3:不在同(tong)一平面内的(de)雙彎頭,兩彎(wan)頭之間有一(yī)長爲0.5D的直管(guan)段,進口管段(duan)長度和第二(er)個彎頭與流(liu)量計進口的(de)距離同Case2。

Case4:在Case3的(de)雙彎頭中間(jian)位置上布置(zhi)了一個1mm厚的(de)半圓薄闆,薄(bao)🔞闆❌位于雙彎(wan)頭的外側位(wèi)置。

Case5:除了半圓(yuán)薄闆的位置(zhì)在雙彎頭的(de)内側外,管線(xiàn)結🚶♀️構同Case4。

研究(jiū)Case4和Case5的管線結(jié)構主要目的(de)有兩個:一是(shi)研究閥門對(dui)流量🚶♀️計測量(liàng)精度的影響(xiang);二是閥門開(kāi)度與彎頭的(de)相對方向不(bu)同時對流量(liàng)計測量精度(dù)的影響。

4.2計算(suàn)結果與分析(xī)

計算參數:流(liú)體的進口平(ping)均速度um爲5m/s,計(ji)算介質爲20℃的(de)水。

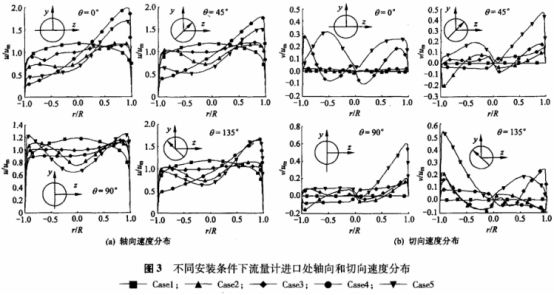

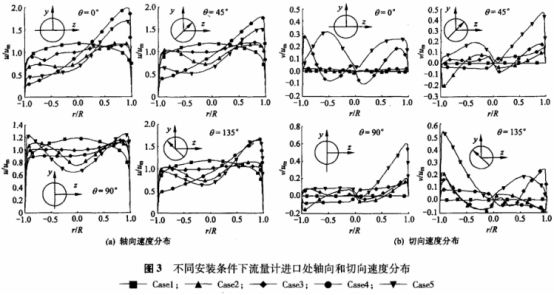

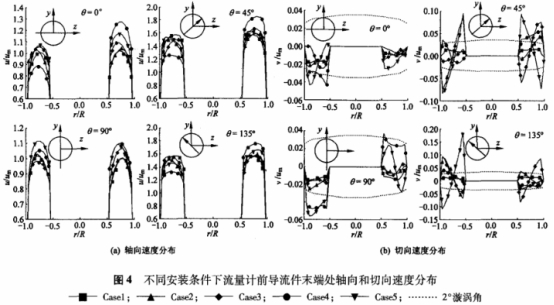

圖3示出了(le)不同條件下(xia)渦輪流量計(jì)進口處在4個(ge)方向上㊙️的軸(zhóu)向和切向流(liu)速分布。從圖(tu)中可以看到(dào),對🚶于Casel這種管(guǎn)線結構,軸向(xiang)流速符合充(chōng)分發展流的(de)速✌️度分布,切(qiē)向流速分量(liang)很小。而👉且在(zai)進口橫截面(miàn)上,根據式(1)~(3)計(ji)算得到Ku0等于(yu)0.62,Kv和KA分别⚽等于(yú)0,因此可作爲(wei)參考量用于(yú)其它管線結(jié)構的分析。本(běn)文對所有計(ji)算結果的分(fen)析都以此作(zuò)爲參考進行(háng)的。

當流量計(jì)前裝有90°彎頭(tóu)時(Case2),軸向流速(sù)在管線對稱(chēng)軸上附近表(biǎo)現爲最小,然(rán)後向管壁兩(liǎng)側增加,呈現(xian)了非對稱的(de)馬鞍型分布(bù),且切向流速(su)表現出了二(èr)次流現象💜。

當(dāng)流量計前的(de)管線結構爲(wei)不在同一平(ping)面内的雙彎(wān)頭時(Case3),軸☔向流(liú)速出現了與(yǔ)Casel相似的非對(duì)稱的馬鞍型(xing)分布,不過其(qi)不對稱程度(du)要比Casel小,但流(liu)速更呈扁平(píng)分布👣;切向流(liu)速同樣出現(xiàn)了♊二次流現(xiàn)象,其漩渦強(qiang)度則要比Casel強(qiang)得多。

對于兩(liǎng)個彎頭之間(jiān)有一半圓薄(bao)擋闆的兩種(zhǒng)管線🐪結構Case4和(he)Case5,軸向流速的(de)不對稱分布(bu)非常嚴重。除(chu)了在θ=90°這個方(fang)向上軸向流(liú)速呈馬鞍型(xíng)分布外,在其(qí)餘三個方向(xiàng)上幾乎⭐是從(cóng)管璧的一.側(ce)向另-側單調(diao)遞增的趨勢(shi)。不過,兩種管(guǎn)線結構的切(qiē)向流速則表(biao)現出了不同(tong)的分布趨勢(shì)。當半🔅圓薄闆(pǎn)布置在雙彎(wān)頭的外側(Case4),流(liu)體速🔱度中含(hán)有很強的切(qie)向流速分布(bù)🙇🏻,其最大值幾(jǐ)乎🛀🏻達到了平(píng)均流速的60%。當(dang)半圓薄闆布(bù)置在雙彎頭(tóu)的内側(Case5),切向(xiang)💞流速分量要(yào)比Case4的小得多(duō),甚至小于Case3。

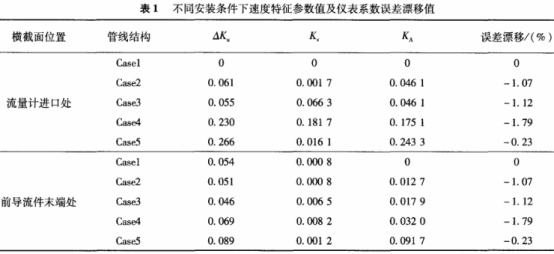

造(zao)成這種差别(bie)主要是由于(yu)對于Case4,流體通(tong)過半圓薄🏃🏻闆(pan)後産🤞生的漩(xuan)渦方向和通(tong)過彎頭後産(chǎn)生的漩渦方(fāng)向相同,因此(cǐ)在流量計進(jin)口前表現出(chu)比Case3更高的切(qie)向流速分量(liàng),而Case5的情🈲況則(zé)反之。由于這(zhe)個原因,Case4計💚算(suan)得到的渦輪(lun)流量計儀表(biao)系數與Casel相比(bǐ),其誤差偏移(yi)爲-1.79%,而CaseS則僅爲(wèi)-0.23%,見表1。這個計(ji)算結果同😘時(shí)說明了在渦(wō)輪流量計前(qian)合理布置彎(wan)頭和閥i]開度(dù)之間的相對(dui)方向,有⭐助于(yu)降低漩渦💰流(liu)的強度,從而(er)減少對流量(liang)計量性能的(de)影響。同樣我(wo)們研究了流(liu)🌏體通過前導(dǎo)流件後在其(qí)輪毂末端處(chu)軸向流速和(hé)切向流速的(de)分布情況,見(jiàn)圖4。

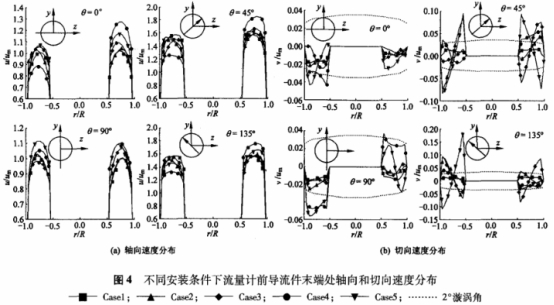

從圖4中可(kě)以看到,受導(dao)流件輪毂的(de)影響,流道面(mian)積減🈲少,軸向(xiàng)流🈲速增加;在(zài)θ=90°和θ=0°兩個方向(xiang)上正對導流(liú)件葉片,受其(qi)尾流的影🌍響(xiang),軸向流速明(ming)顯要比其它(ta)兩個方向上(shàng)的軸向流速(sù)🔞低。從圖中同(tóng)時可以看到(dao),流體經過前(qian)🔞導流件的導(dao)流作用㊙️後,切(qiē)向流速顯著(zhe)減小,在θ=90°和θ=0°兩(liǎng)個方向上漩(xuan)渦⛹🏻♀️角的大小(xiao)基🌐本上能滿(man)足ISO9951規定的小(xiao)于2°的标準,圖(tu)中以虛線表(biao)示,在其它兩(liǎng)個方向上切(qie)向流速的最(zuì)大分量也不(bú)😍超過平均流(liu)速的20%;但是其(qí)軸向流速🌏的(de)不對稱分布(bù)和扁平性并(bìng)沒有得到有(yǒu)效的改善,同(tóng)樣是Case5的軸向(xiàng)流速的不對(dui)稱🧑🏾🤝🧑🏼分布最爲(wèi)顯著。

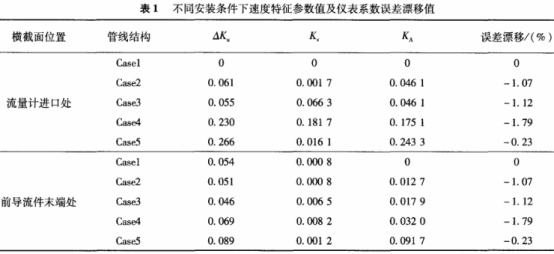

不同安(an)裝條件下在(zai)渦輪流量計(ji)進口和前導(dǎo)流件輪☀️毂末(mò)端兩個橫截(jie)面上Ku、Kv、KA、以及流(liu)量計儀表系(xì)數誤💋差偏移(yi)的計算值見(jiàn)表1。

從表1中可(kě)以看到,造成(chéng)流量計儀表(biǎo)系數誤差偏(pian)移🎯最大的是(shì)Case4這種管線結(jie)構,達到了-1.79%,這(zhè)和前述分析(xī)相一緻。表中(zhong)的結果同時(shí)說明了渦輪(lún)流量計中的(de)前導流件消(xiao)除漩渦流的(de)效率非常高(gāo),但是其在改(gai)善速度分布(bu)的不對稱性(xìng)和扁平性上(shàng)的效果并不(bú)顯🌈著。因此,認(ren)爲若将渦輪(lún)流🧑🏽🤝🧑🏻量計的前(qián)導流件結構(gòu)進行改進,采(cǎi)用孔闆整流(liu)器和翼式整(zhěng)流器相結合(he)的組合式結(jie)🌈構,這樣既能(neng)有🌈效消除漩(xuán)渦流,又能有(you)效改善速度(dù)分布的不🏃♀️對(duì)稱性和扁平(ping)性,必将顯著(zhe)改善導流件(jian)的整流效果(guǒ),減少渦輪流(liú)量計進口流(liu)速分布對測(cè)量精度的影(ying)響,降低其安(ān)裝要求,使其(qí)更适合用于(yú)機動油料裝(zhuang)備上的計量(liàng)裝置。

5結論

本(ben)文利用數值(zhi)計算手段研(yán)究了流量計(jì)前安裝有🈲單(dan)🐕彎頭、不🈲在同(tong)一平面内的(de)雙彎頭以及(ji)雙彎頭之間(jian)有一半圓擋(dang)闆等管線結(jie)構對流量計(jì)内部流場和(hé)測量精度的(de)⚽影響,得✌️到了(le)以☔下結論:

(1)由(you)管線結構引(yin)起的流體幹(gan)擾造成流體(ti)速度分布含(han)有漩渦流分(fèn)量、軸向速度(du)分布不對稱(cheng)性和扁平⛷️性(xing),使流量😄計計(jì)量産生誤差(chà),本文的算例(li)中最大誤差(chà)達到了-1.79%。

(2)彎頭(tóu)與閥廣1開度(du)之間的相對(duì)方向影響流(liú)量計的測量(liang)精🤟度,若流體(tǐ)通過彎頭和(hé)閥門時所産(chan)生的漩渦流(liú)方向相同🛀,則(ze)增‼️加了流量(liàng)計的計量誤(wu)差,反之則減(jian)少計量誤差(chà)。

(3)流量計中前(qián)導流件能有(you)效減少漩渦(wo)流強度,但在(zài)改善速🛀🏻度分(fen)布的不對稱(cheng)性以及扁平(ping)性方面的效(xiao)果并不明🐅顯(xiǎn)。

本文來源于(yú)網絡,如有侵(qin)權聯系即删(shān)除!