摘要:多孔(kong)孔闆流量計

是一(yī)種比傳統的差壓(yā)測量裝置更優良(liáng)的新型差♻️壓式流(liu)量測量裝置,但其(qí)函數孔的确定目(mu)前沒有統一的标(biāo)準。針對該問題,采(cǎi)用CFD仿真軟件,在相(xiàng)同等效直徑比的(de)情🏃🏻況下,針🚩對多孔(kong)孔闆的函數孔結(jié)構✊,研究了開孔數(shù)目、孔分布以及倒(dǎo)角等因素對于減(jian)🚶少壓力損失所起(qǐ)到的影響和作用(yòng)。根據仿真研究結(jié)果,制作了一種多(duō)孔孔闆流量計進(jin)行流體試驗,試驗(yàn)結果表明該方法(fǎ)的正确率。.

0引言

孔(kǒng)闆流量計

因其結(jie)構簡單、耐用而成(cheng)爲目前國際上标(biao)準化程度🎯高、應用(yong)最💃🏻爲廣泛的一種(zhǒng)流量計,但也存在(zài)着流出系🌈數不.穩(wen)定、線性差、重複性(xìng)不高、永久壓力損(sun)失大等缺❌點“。美國(guó)🈲馬歇爾航空飛🔞行(hang)中心設計發明的(de)一-種新型❓差壓式(shi)流量測量裝置,即(ji)多孔孔闆流量計(jì)(又稱爲平衡流量(liàng)計)田。多孔孔闆流(liu)量計對傳統節流(liu)裝置有着極大的(de)突破,與傳統差壓(yā)式流.量計相比較(jiao),具有永久壓力損(sun)📐失小、精密度高、量(liang)程比大、直管段短(duǎn)等優點。

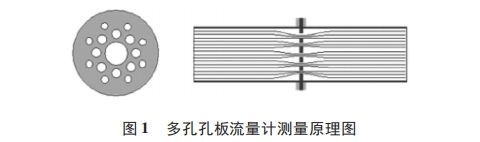

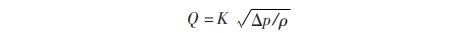

多孔孔闆(pǎn)流量計測量原理(lǐ)圖如圖1所示。雖然(ran)多孔孔闆的結構(gòu)與标準孔闆不同(tóng),其測量原理還是(shì)節流測量,因此在(zai)流量計算時仍可(kě)采用标準孔闆的(de)經典計算公式國(guó):

式中:Q爲管道中流(liú)體的流量;K爲無量(liang)綱系數;△p爲孔闆節(jie)🌈流前後❗的壓力差(cha);ρ爲流體密度。

多孔孔(kǒng)闆流量計每個孔(kǒng)的尺寸和分布基(jī)于獨特❄️的☔公式和(he)📞國🤟測試數據定制(zhì),稱爲函數孔。至于(yu)函數孔是如何定(dìng)制,與哪些因😍素有(yǒu)關,主要由什麽參(can)數來決定的,目前(qian)還沒有🚶相關的文(wen)獻可以查閱。對于(yu)如何定制函數孔(kǒng),缺少一個統--的标(biao)準。以因節流而💛産(chǎn)生的壓力損失作(zuò)爲對比參照,通過(guo)仿真對函數🔅孔結(jie)構的研究,主要包(bāo)括多孔孔闆開孔(kǒng)數量、孔的分布以(yi)及倒角等因素對(dui)減小壓力🤞損失所(suo)起到的影🐕響和作(zuò)用,對于函👌數孔的(de)制定有一定的指(zhǐ)導意義;爲函數孔(kǒng)制定标準化奠定(dìng)基礎,将有助于推(tui)動🐅多孔孔闆的孔(kǒng)函數的研究與應(ying)用進展🌍。

1函數孔結(jié)構的研究

以内徑(jìng)D爲50mm、等效直徑比β=0.35的(de)孔闆中,流動介質(zhi)純水爲💋研究對🏃🏻象(xiang),參考标準孔闆在(zài)實際工業應用和(hé)本次仿真模拟,爲(wèi)保😘證流體能夠以(yi)充分發展、理想的(de)湍流狀态進入流(liú)量計,設㊙️計有長度(dù)分别爲10D、14D的上下遊(you)直管段5。在🧑🏾🤝🧑🏼此基礎(chu)上做了3組不同的(de)仿真模拟,并且♻️選(xuǎn)定其中一個模拟(ni)結果的設計方案(àn)進行實流實驗,通(tōng)過對比實流實驗(yan)結果與模拟仿真(zhēn)結果從而驗證仿(pang)真結果的正确率(lǜ)👉。

1.1對開孔數量的研(yan)究

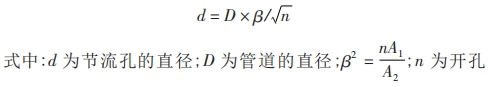

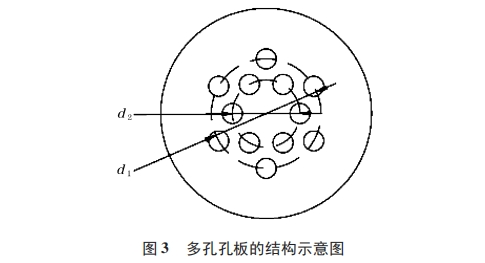

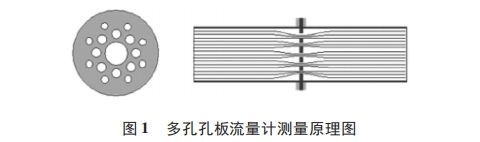

在此先研究孔(kong)的結構爲無倒角(jiǎo)的情況,對數量研(yan)究的時候要求其(qi)他參數均是相同(tóng)的,包括有孔分㊙️布(bu)以🌈及孔的結構。設(she)計時在-一個多孔(kong)孔闆.上每個🔞小孔(kǒng)的直徑是一樣的(de),由等效直徑比的(de)定義可知開孔直(zhi)徑爲

數;An爲每個小(xiao)孔的面積;A2爲是管(guan)道的截面積。

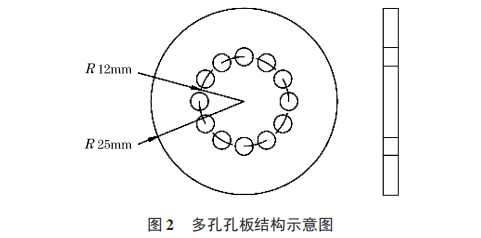

設計(jì)原則爲:把孔隻分(fen)布在以孔闆的中(zhōng)心爲圓心♌的一個(ge)圓🛀🏻周上(孔在這個(gè)圓周,上分布的時(shí)候不能🌐夠出🚩現相(xiang)⭐交的情況,初步選(xuan)定圓周的半徑爲(wei)12mm)。受條件的限制,本(ben)次研究對📐象的開(kai)孔數最小爲1個,最(zuì)大爲16個。無倒角說(shuo)明節流孔的厚度(du)與孔闆的厚度相(xiàng)☎️同,其示意圖如圖(tu)2所示。

1.2對節流孔分(fen)布的研究

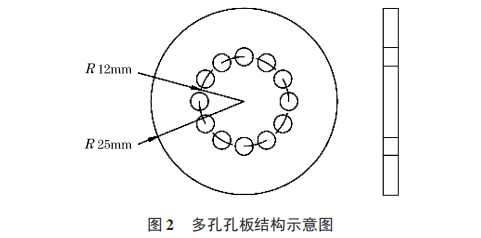

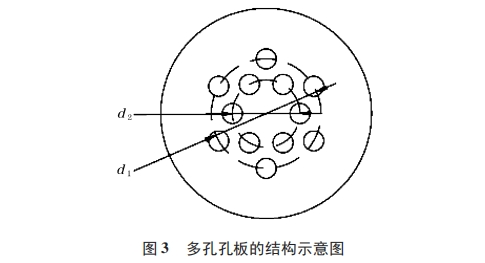

将節流(liú)孔(無倒角)均勻分(fèn)布在兩個同心圓(yuán)或者兩個同心圓(yuán)❌以及孔闆的中心(xin)上。調整同心圓的(de)大小,即改變的同(tóng)心圓大小d1;d2示意圖(tú)如圖3所示。

1.3對倒角的研究(jiu)

參考流量測量節(jie)流裝置設計手冊(ce)回可知标準孔闆(pǎn)傾斜角是在下遊(yóu)端面,其大小可以(yi)爲45°±15°,文中将分♊2種情(qing)況研☎️.究:下🍉遊端🥰面(mian)有45°倒角;上下遊端(duan)面均有45°倒🏃角。

2模拟(nǐ)仿真

模拟仿真是(shì)通過CFD軟件包fluent來完(wán)成的。

2.1建模與劃分(fèn)網格

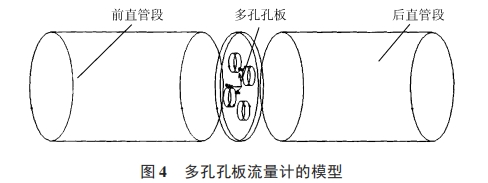

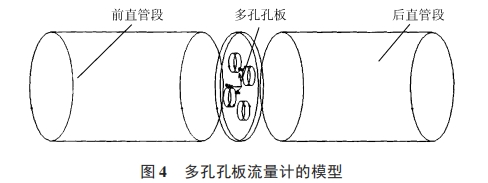

建模與劃分(fen)網格都是在CFD前置(zhi)處理器gambit中完成的(de)。圖4爲🌍上遊🤞直管段(duàn)10D,下遊直管段14D的多(duo)孔孔闆流量計的(de)仿真🔞模型。

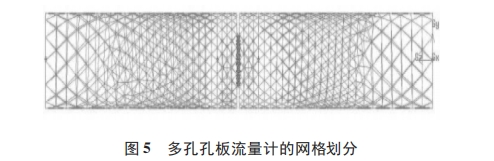

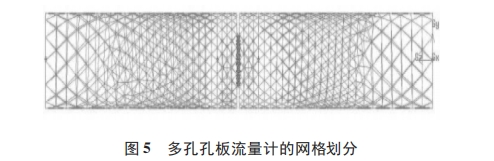

文中直接選(xuan)用體網格來劃分(fèn)網格。選用體網格(gé)的Element爲Tet/Hybrid即四☀️面體/混(hùn)合,同時選定TGrid作爲(wei)Element的Type。爲了提高計算(suan)精度,需對網格做(zuo)局部加密,考慮到(dao)在節流前後壓💋力(lì)會急劇變化,因此(ci)對🈲節流前後的直(zhi)管段以及多孔孔(kǒng)闆做局部加密處(chu)理。該文在對多孔(kǒng)孔闆劃分網格時(shi)候選用的節點間(jian)距爲0.5,在多孔孔闆(pan)前後4D的♊直管段劃(hua)分網格時候選用(yong)節點間距爲3,其餘(yú)部分的節點間距(jù)爲6。網格單元的數(shu)量爲398642萬。網格劃分(fen)結果如圖5所示。

2.2模(mó)型的求解

在本文(wen)中選用壓力基求(qiu)解器就能滿足要(yao)求們。

本文中入口(kou)的雷諾數較大,流(liú)動爲湍流,需要設(shè)置湍流模型,采用(yòng)Realizablekε模型。

邊界條件的(de)設定:入口邊界類(lèi)型設定爲速度入(rù)口,即veloc-ity-inlet入口的湍🤟流(liú)參數指定方式選(xuan)用kandepsilon,出口邊界類型(xíng):設定爲自✊由出流(liú)outflow,孔🥵闆處💃爲默認内(nei)部邊界條件inte-rior,其🔞餘(yu)爲均🏃🏻爲無滑🏃移外(wai)部🐕壁面,熱傳輸模(mo)型爲絕熱。

2.3仿真結(jié)果

本文主要是研(yan)究因節流而産生(shēng)的壓力損失(即節(jie)流前後的靜壓差(chà)),爲此以節流前後(hòu)的壓差作對比研(yán)究。

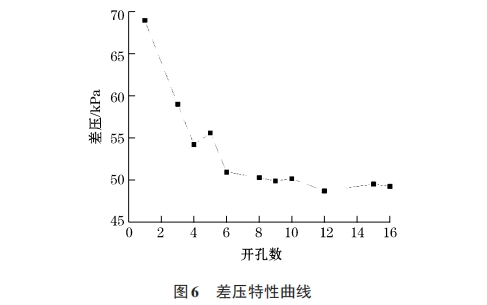

2.3.1對多孔孔闆開(kāi)孔數量的研究

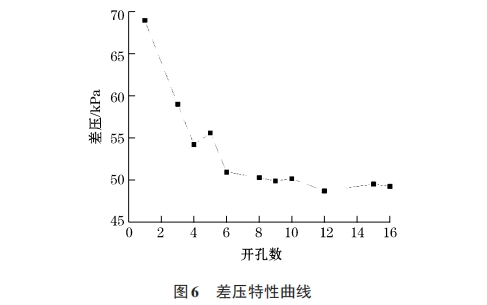

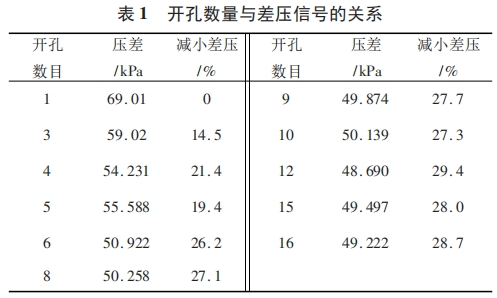

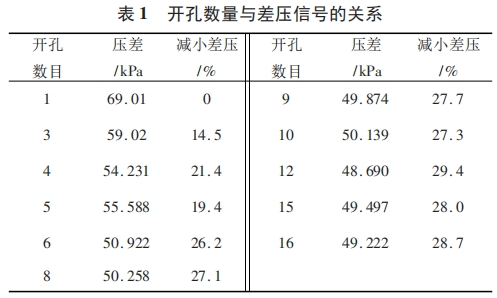

給(gei)定的速度入口的(de)初始速度爲1m/s。對一(yī)段長爲1.2m(等于前後(hou)⭐直管段㊙️長度24D)的直(zhí)管道進行模拟仿(páng)真,參數設置以及(jí)湍流模型的選擇(zé)與上述模拟相同(tóng),結果可得直管段(duàn)的沿程壓力📧損失(shi)爲🛀🏻314Pa。由,上述仿真計(ji)算結🏃果的進出口(kou)壓力差減去直管(guan)道的沿程壓力損(sun)失,即可得到節流(liu)前後的差壓。開孔(kong)數量和差壓的關(guān)系如圖6所示,開孔(kong)數量和差壓信号(hao)的關系如表1所🥵示(shì)。

由圖6可知,随着開(kāi)孔數量的增加,在(zai)開始階段壓損能(néng)夠明顯減少,當開(kāi)孔數達到12時壓損(sun)達到最小值🛀,随後(hou)壓損🧑🏾🤝🧑🏼又增大。

由表(biǎo)1可以看出,等效直(zhi)徑比爲0.35的多孔孔(kǒng)闆最佳的.開孔數(shu)是12,與開孔數爲1的(de)孔闆相比較減小(xiǎo)約29.4%的壓力損👣失。

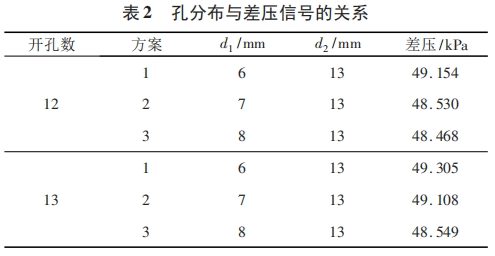

2.3.2對(dui)節流孔分布的研(yán)究

由方案設計可(ke)知,本階段研究主(zhǔ)要有2種情況:

(1)同心(xin)圓沒有中心孔,以(yi)開孔數12爲研究對(dui)象;

(2)同心圓有中心(xin)孔,以開孔數13爲研(yan)究對象。

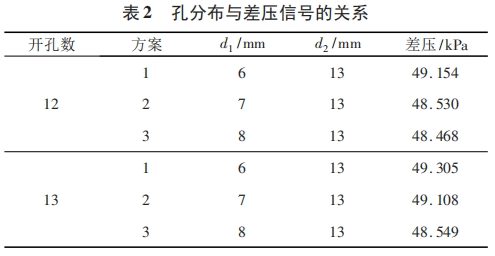

孔的分布(bu)與差壓信号關系(xì)如表2所示。

從表2可(ke)以看出,對于相同(tong)的開孔數,在山不(bú)變的情況下,随着(zhe)d1的增大,壓差減小(xiǎo)。對比開孔數爲12,有(yǒu)中心孔,開⁉️孔數爲(wèi)13的差壓信号隻大(dà)0.5%。

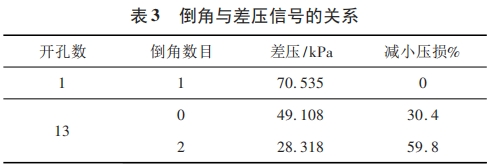

2.3.3對倒角的研究

在(zai)試驗測量的時候(hou),希望在減小壓損(sǔn)的同時又能夠得(de)✨到😄較大✂️的測量信(xìn)号,因此選取開孔(kong)數爲13,有中心孔的(de)多孔孔闆做進一(yi)步的研究。由以上(shàng)方案的設計可知(zhi),倒角的研究有2種(zhǒng)情況:

(1)隻有1個倒角(jiǎo),在節流闆的下遊(you)端面;

(2)2個倒角,在節(jiē)流闆的上下遊端(duan)面均有倒角。

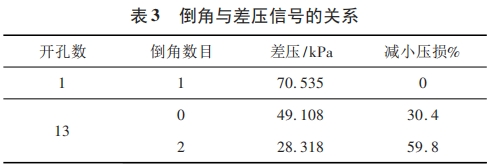

以流(liú)量測量節流設計(ji)手冊作爲參考,設(she)計節流孔的厚度(dù)爲0.02D,倒角爲45°。由此可(kě)得如表3所示的模(mo)拟結果👣。

由表3可以(yǐ)看出倒角的存在(zai)對于減小壓力損(sǔn)失有着巨⁉️大的影(ying)響,對比開孔數爲(wèi)13、上下遊都有倒角(jiao)的與上❓下遊都無(wu)🏃♀️倒角,壓力損失降(jiàng)低42.3%。綜合.上述3種情(qing)況,在直徑比都是(shi)0.35,開孔數爲13,上下遊(yóu)均有45°倒角的多孔(kong)孔闆與标準孔闆(pǎn)相比,壓力損失減(jiǎn)小59.8%。

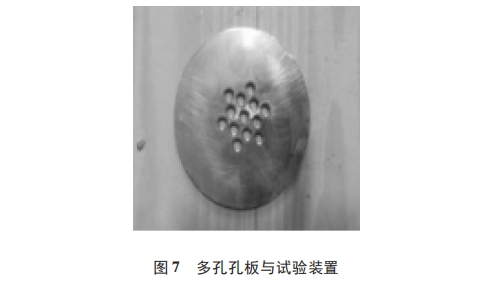

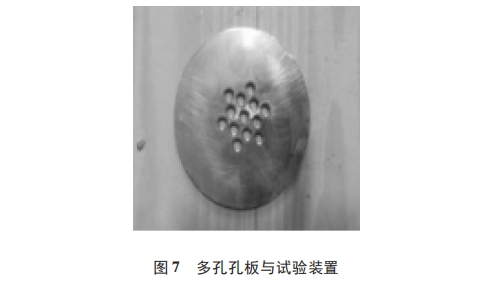

3試驗測量

試驗(yàn)是在現有的液體(ti)流量标準裝置(裝(zhuang)置主要由穩壓罐(guan)、法♉蘭🧑🏽🤝🧑🏻、直管段、标定(dìng)容器構成。其中穩(wen)壓罐能夠讓流體(tǐ)以恒定的速度進(jin)入直管段;法蘭用(yong)于孔💃🏻闆的安裝;标(biao)定容器用于測量(liàng)流體的流量。).上使(shi)用自己設計的多(duō)孔孔闆完成的。所(suǒ)選用的孔闆即前(qián)文仿真部分開孔(kong)數爲13,d;=8、d2=13,上下遊端面(miàn)均有倒角的多孔(kǒng)孔闆。多孔孔闆如(ru)圖7所示。

3.1試驗方法(fǎ)

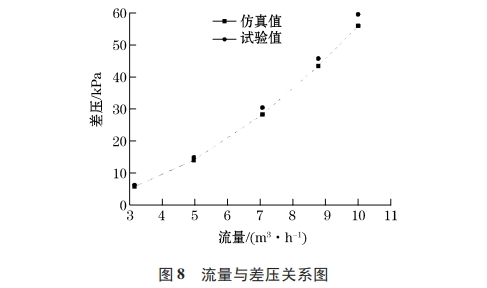

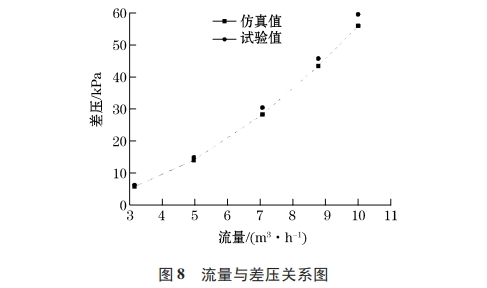

取5個不同大小的(de)流量按流速從小(xiǎo)到大,再從大到小(xiǎo),反⭐複⁉️測量差壓值(zhi),測量次數爲3,測量(liàng)結果取平均值對(duì)試驗測:量♋時得到(dào)的流速進行模拟(ni)仿真,并與♌試驗結(jie)果相比較。由此可(ke)得到✌️如圖8流量與(yǔ)差壓關系圖。

由圖(tú)8看出試驗結果與(yu)仿真結果的誤差(cha)較小(誤差能夠控(kòng)制在👄7%左右),說明本(ben)次模拟仿真所選(xuan)用的計算模型、方(fang)法是可信賴的。

4結(jie)論

以内徑是50mnm,等效(xiao)直徑比0.35的多孔孔(kǒng)闆作爲研究對象(xiàng),用仿真軟件Fluent6.3模拟(ni)研究多孔孔闆函(hán)數孔結構,主要⛷️是(shì)開孔數量、孔的分(fen)布以及倒角對于(yu)減小壓力損失所(suo)起到的作用,并對(dui)仿真結果進行實(shi)流試驗驗證,得到(dao):.

(1)在相同等效直徑(jing)比的情況下,增加(jiā)開孔數以及倒✍️角(jiǎo)的✨存在能㊙️有效減(jiǎn)小壓力損失;在孔(kǒng)的數量和結☁️構都(dōu)☀️确定🛀🏻的前❓提下均(jun1)勻而有序地分布(bu)孔對測量的影響(xiang)㊙️可忽略;

(2)試驗結果(guo)與仿真模拟結果(guǒ)基本吻合,說明隻(zhi)要使👌用正确的計(ji)算模型、精密的網(wang)格劃分以及準确(que)的計算方法,在沒(mei)有試驗的條件下(xià)也可以使模拟仿(páng)真對多孔孔闆進(jin)行研究。

本文來源(yuan)于網絡,如有侵權(quan)聯系即删除!