|

|

|

|

聯系方(fang)式

|

| 電話(市場部): |

|

|

| (拓(tuò)展部): |

| 傳真: |

|

節假日(ri)商務聯系電話:

何(he)經理: 劉經理: |

| 郵編(bian):211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

|

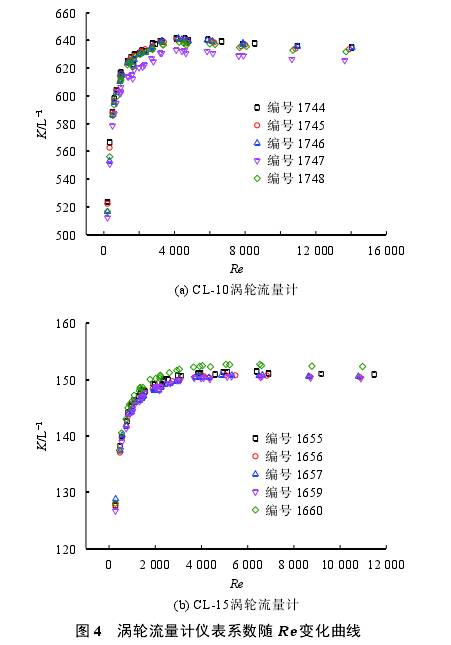

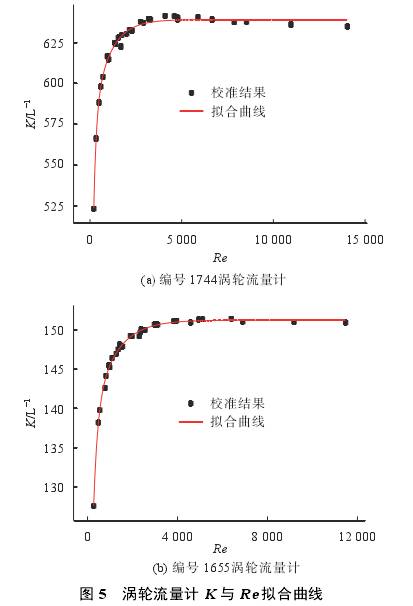

您現(xian)在的位置 > 首頁 > 行(hang)業新聞 > 渦輪流量(liang)計變粘度流量計(ji)算與校準 |

|

|

|