摘要:運用數(shu)值模拟和實(shi)驗測試相結(jié)合的方法,對(duì)氣體渦輪流(liu)量計

進行了(le)結構改進和(he)性能優化。基(jī)于内部流體(ti)的壓力場和(he)速度場特征(zhēng)分析,得出了(le)影響流量計(jì)性能的主要(yào)結構爲表芯(xīn)支座和後導(dao)流體,主要因(yīn)素爲表芯支(zhī)座側面的壓(ya)力梯度驟降(jiàng)和後導流體(tǐ)下遊的尾流(liu)耗散。通過對(duì)表芯支座和(hé)後導流體進(jìn)行結構優化(hua),流量計的計(ji)量性能得到(dào)了提升。表明(ming):結構優化後(hou)流量計的壓(ya)力損失在最(zuì)大流量下減(jiǎn)小了約42.61%,最大(da)示值誤差降(jiàng)低了22.45%左右,儀(yí)表系數也更(gèng)加趨于恒定(ding)。結論有助于(yu)爲今後開發(fā)性能更好的(de)氣體渦輪流(liu)量計提供理(li)論指導和技(jì)術支持。

氣體(ti)渦輪流量計(jì)是一種速度(du)式的流量傳(chuán)感器,具有測(cè)量精度高、量(liàng)程範圍廣、可(ke)靠性好以及(ji)使用方便等(děng)優點。随着我(wǒ)國西氣東輸(shū)工程的全線(xiàn)貫通,縱橫交(jiao)錯的天然氣(qi)管網使我國(guo)形成世界上(shang)天然氣管網(wǎng)。氣體渦輪流(liu)量計被廣泛(fàn)應用于天然(rán)氣管網中的(de)貿易計量,市(shi)場前景廣闊(kuò)。氣體渦輪流(liu)量計的結構(gòu)改進及其性(xìng)能優化在流(liú)量計量領域(yù)具有十分重(zhong)要的應用價(jia)值與現實意(yi)義。

将氣體渦(wo)輪流量計前(qian)整流器的葉(ye)片截取合适(shì)切角,發現當(dang)葉片切角參(cān)數爲0.25時流量(liàng)計的性能最(zui)好。對前整流(liú)器結構進行(háng)分析,得到了(le)流量計壓力(lì)損失和線性(xing)度誤差均爲(wei)最小時前整(zheng)流器的葉片(pian)數與長度。在(zài)前導流體研(yán)究方面.将前(qián)導流體直徑(jìng)、前導流體與(yǔ)輪毂間距作(zuò)爲改進參數(shu),比較了不同(tóng)結構參數下(xia)氣體渦輪流(liú)量計的性能(néng)指标。用流線(xiàn)型前導流體(tǐ)結構代替傳(chuan)統半球形前(qian)導流體,使得(dé)流量計的壓(ya)力損失降低(di)了近33%。一種三(sān)葉片長螺旋(xuan)葉輪結構,流(liú)量計測量的(de)重複性明顯(xiǎn)提高,測量的(de)相對示值誤(wù)差明顯降低(di)。基于響應面(mian)法和正交試(shì)驗法,得出了(le)影響流量計(ji)性能的葉輪(lún)結構參數順(shun)序爲:葉輪頂(ding)端半徑>葉輪(lun)葉片數>葉輪(lún)輪毂長度>葉(yè)輪輪毂半徑(jing)。在後導流體(tǐ)方面,優化了(le)後導流體的(de)葉片倒角。發(fa)現流量計的(de)壓力損失随(sui)着葉片倒角(jiǎo)的增大而增(zēng)加。通過數值(zhí)模拟對流量(liàng)計内部的流(liú)場特征進行(hang)分析,發現後(hou)導流體産生(shēng)的壓力損失(shī)達到了總壓(ya)力損失的55%。

綜(zong)上所述,前人(ren)對氣體渦輪(lun)流量計的研(yán)究主要集中(zhong)在葉輪、前整(zhěng)流器與前導(dǎo)流體部分,而(ér)對後導流體(tǐ)與表芯支座(zuo)的結構改進(jìn)及其性能優(yōu)化目前還較(jiao)爲少見。實際(ji)上,後導流體(tǐ)在流量計中(zhōng)對流體起到(dào)穩流和導流(liu)的作用,表芯(xīn)支座是固定(dìng)葉輪的主要(yào)結構,它們均(jun1)會對流量計(ji)的性能産生(shēng)影響。因此,以(yǐ)TM80氣體渦輪流(liu)量計爲對象(xiàng),采用數值模(mo)拟與實驗測(ce)試相結合的(de)方式,研究流(liu)量計内部的(de)流場特.征,提(tí)出針對表芯(xin)支座和後導(dǎo)流體的結構(gòu)優化方案,進(jin)而評估優化(hua)前後流量計(ji)的性能指标(biāo),探索出提高(gāo)流量計計量(liàng)性能的方法(fa)。

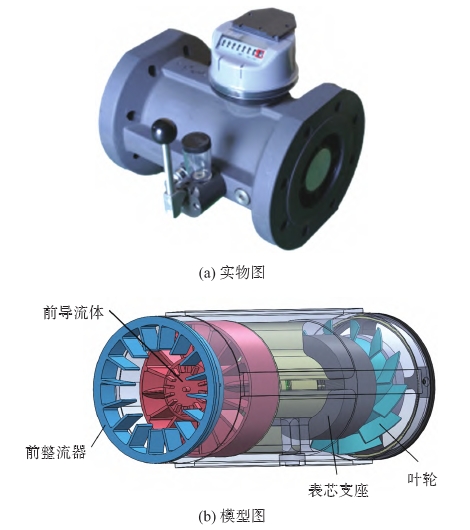

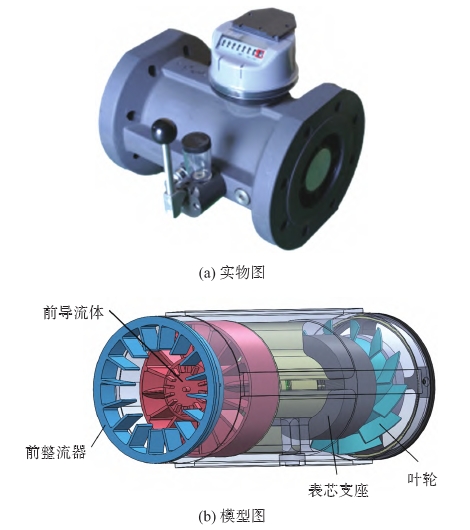

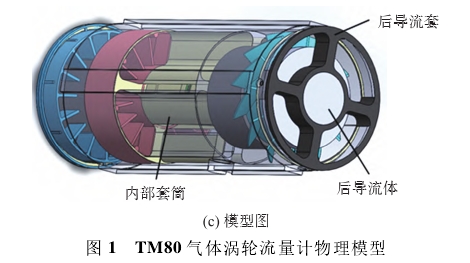

1流量計的物(wù)理模型與性(xìng)能指标

1.1流量(liàng)計的物理模(mó)型

以氣體渦(wo)輪流量計爲(wèi)研究對象,流(liu)量計的結構(gòu)主要由前整(zhěng)流器、前導流(liu)體、葉輪、表芯(xīn)支座、後導流(liú)體以及殼體(ti)等組成,其物(wu)理模型如圖(tu)1所示。流量計(ji)的前整流器(qi)采用葉栅結(jie)構,葉栅數爲(wèi)16;前導流體由(yóu)第二級16片葉(yè)栅(與前整流(liú)器葉栅呈11.5°夾(jiá)角)和80mm長的圓(yuán)柱結構組成(cheng);表芯支座用(yong)于固定葉輪(lun),葉輪的葉片(piàn)數爲12,螺旋角(jiao)爲45°;後導流體(tǐ)置于葉輪之(zhi)後,用于穩定(dìng)出口處的氣(qì)流。

氣體渦輪(lún)流量計的工(gōng)作原理爲:被(bèi)測氣體從管(guǎn)道流入流量(liàng)計,首先經過(guò)前整流器和(he)前導流體進(jìn)行整流,之後(hou)氣流推動葉(yè)輪使之産生(shēng)周期性旋轉(zhuǎn),葉輪轉速與(yu)被測流體的(de)平均流速成(cheng)正比。葉輪旋(xuan)轉後帶動磁(ci)電轉換器,使(shi)其磁阻值發(fā)生變化,在感(gan)應線圈中産(chan)生周期性變(biàn)化的感應電(diàn)勢,該信号經(jing)放大器放大(da)後送至儀表(biao)盤顯示。

1.2流量(liàng)計的性能指(zhǐ)标

根據氣體(tǐ)渦輪流量計(jì)檢定規章《JJG1037-2008》壓(yā)力損失、儀表(biǎo)系數、線性度(du)誤差等是衡(héng)量氣體渦輪(lún)流量計計量(liang)性能的重要(yao)指标。

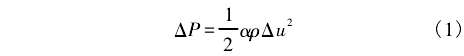

①壓力損(sǔn)失

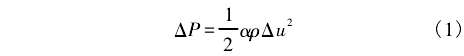

壓力損失(shī)△P表征流體通(tōng)過流量計的(de)能量損失,降(jiàng)低壓力損失(shī)能夠減少流(liú)量計在使用(yong)過程的能耗(hao)氣體通過流(liu)量計的壓力(lì)損失計算公(gōng)式爲:

式中:α爲(wei)壓力損失系(xi)數;ρ爲氣流密(mi)度,單位爲kg/m3u爲(wèi)氣流流速,單(dān)位爲m/s。

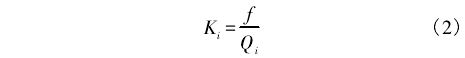

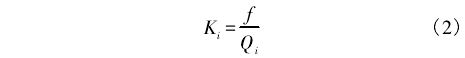

②儀表系(xi)數

儀表系數(shù)K是表征流量(liang)計測量準确(què)度和量程比(bi)的關鍵性能(neng)指标。各流量(liang)點的儀表系(xì)數Ki與待測氣(qi)流體積流量(liàng)Qi及流量計輸(shu)出脈沖頻率(lǜ)ƒ的關系式爲(wei):

按計量檢定(dìng)規章,儀表系(xi)數K可以由式(shì)(3)進行計算:

式(shi)中:(K)max和(Ki)min分别表(biǎo)示流量計在(zài)分界流量maxmin點(dian)q,到最大流量(liang)點qmax範圍内各(ge)個流量檢定(dìng)點得到Ki的最(zui)大值和最小(xiao)值,單位爲(m3)-1。K越(yuè)接近恒定,表(biǎo)示流量計的(de)測量穩定性(xìng)越高,進行流(liú)量轉換時的(de)精度也越高(gao)。

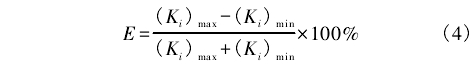

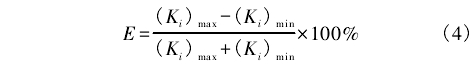

③最大示值誤(wu)差E

爲了定量(liang)表征儀表系(xi)數的穩定性(xìng),引入最大示(shì)值誤差。根據(ju)計量檢定規(gui)章,最大示值(zhi)誤差E可以由(you)式(4)進行計算(suàn):

在量程範圍(wéi)内最大示值(zhi)誤差越小,表(biao)明流量計的(de)儀表系數越(yuè)穩定,線性度(du)也就越好。

2數(shu)值模拟與實(shi)驗測試方法(fǎ)

2.1數值模拟方(fāng)法

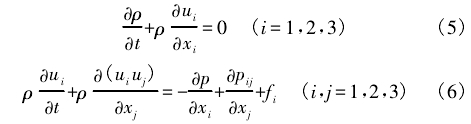

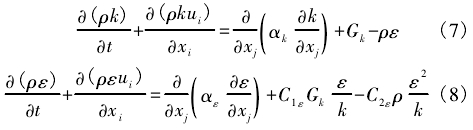

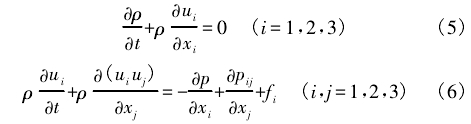

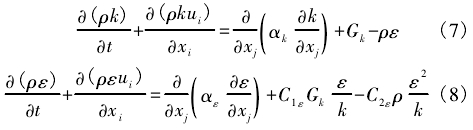

氣流在氣(qì)體渦輪流量(liàng)計内部的流(liu)動遵循流體(tǐ)力學的基本(běn)方程,即滿足(zu)流體運動的(de)質量守恒方(fāng)程和動量守(shǒu)恒方程。質量(liang)守恒方程和(hé)動量守恒方(fāng)法表示爲:

式(shì)中:xi,xi爲空間坐(zuò)标分量,ui,uj爲流(liu)體流動速度(du)分量:p爲靜壓(yā),pij爲應力張量(liang)ƒi爲體積力分(fèn)量。

由于流量(liang)計結構十分(fèn)複雜,氣流在(zai)流量計内部(bù)的運動往往(wang)呈現湍流狀(zhuàng)态。爲了實現(xiàn)對湍流的模(mó)拟,需要額外(wai)引入湍流模(mó)型。本文選取(qu)RNGk-ε模型作爲湍(tuān)流模型,其湍(tuan)流動能h和耗(hào)散率ε的輸運(yùn)方程表示爲(wèi):

式中:Gk表示平(ping)均速度梯度(dù)所産生的湍(tuan)流動能.αε,αk分别(bié)表示ε和h的擴(kuò)散率,C1ε、C2ε爲系數(shù)。

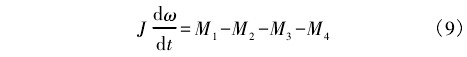

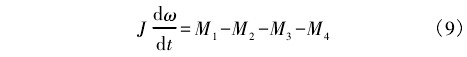

由于氣流運(yun)動與葉輪旋(xuan)轉存在相互(hù)作用,需要引(yǐn)入扭矩模型(xing)根據力矩平(píng)衡原理,葉輪(lun)旋轉的運動(dòng)方程可以表(biǎo)示爲:

式中:J爲(wei)葉輪慣性力(li)矩,單位爲kg·m2;dɷ/dt爲(wei)葉輪角加速(sù)度,單位爲rad/s2;M1爲(wèi)流體對葉輪(lun)驅動力矩;M2爲(wei)軸承摩擦阻(zǔ)力矩,單位爲(wèi)N·m;M3爲黏性阻力(lì)矩,單位爲N·m;M4爲(wèi)磁阻力矩,單(dān)位爲N·m;t爲時間(jian),單位爲s。

采用(yòng)Fluent軟件求解流(liú)量計内部氣(qì)流的運動方(fāng)程。爲了消除(chu)管道進口段(duàn)效應對模拟(nǐ)結果的影響(xiang),在流量計的(de)進出口均增(zeng)加了10D的直管(guǎn)段(D爲機芯直(zhi)徑)。由于給定(dìng)了流體的體(ti)積流量,進口(kou)采用速度進(jìn)口邊界條件(jian),進口平均速(sù)度通過u=Qv/A确定(dìng),方向與進口(kou)直管段截面(mian)垂直;出口爲(wei)大氣壓,壁面(mian)采用無滑移(yí)邊界。爲了求(qiu)解葉輪旋轉(zhuǎn)運動方程,把(ba)整個計算區(qū)域分解爲靜(jing)區域和葉輪(lún)旋轉的動區(qū)域,動區域和(he)靜區域之間(jian)采用多重參(can)考模型(MRF)耦合(he)葉輪采用滑(huá)移邊界條件(jiàn),與旋轉區域(yu)具有相同的(de)轉速。葉輪旋(xuan)轉區域與前(qián)後靜區域之(zhī)間的表面定(ding)義爲interface邊界,便(biàn)于與其他流(liu)域進行信息(xī)交換。

2.2測試方(fāng)法

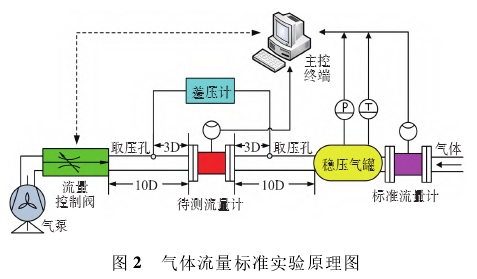

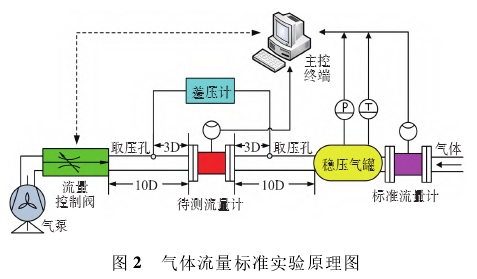

測試采用(yòng)标準表法氣(qì)體流量标準(zhǔn)裝置。實驗裝(zhuang)置主要由羅(luó)茨流量計、氣(qi)體渦輪流量(liàng)計、穩壓氣罐(guan)、氣動閥門、氣(qi)泵和控制系(xi)統等組成,如(ru)圖2所示。實驗(yan)通過遠程操(cāo)作PLC設備,調節(jie)氣動閥門的(de)開度,實現對(dui)氣體體積流(liu)量的控制。羅(luó)茨流量計作(zuo)爲标準表,其(qí)工作量程爲(wei)0~250m3/h,流量控制精(jing)度爲0.5級。氣體(ti)渦輪流量計(jì)作爲待測流(liú)量計,其測量(liàng)精度等級爲(wei)1級,工作量程(chéng)爲13m3/h~250m3/h,量程比爲(wèi)20:1。差壓計的兩(liǎng)個.測壓口分(fèn)别安裝在待(dai)測流量計的(de)前後直管段(duan)3D處,其量程範(fàn)圍爲土3000Pa.測量(liang)精度等級爲(wei)1級。氣泵與氣(qì)動閥門相連(lian),能夠産生相(xiang)對穩定的負(fu)壓。根據國家(jiā)計量檢定标(biāo)準,氣體渦輪(lun)流量計需檢(jiǎn)定13m3/h、50m3/h、100m3/h和250m3/h等特征(zheng)流量點。每個(ge)流量點進行(hang)多次測量,實(shi)驗結果得到(dào)标準表和被(bèi)測流量計的(de)壓力損失、脈(mo)沖數、體積流(liú)量以及單流(liu)量點的測量(liàng)時間,數據處(chu)理後得到儀(yí)表系數和最(zui)大示值誤差(chà)等指标,進而(er)評估氣體渦(wo)輪流量計的(de)計量性能。

3結(jié)果分析與讨(tao)論

3.1方法驗證(zheng)

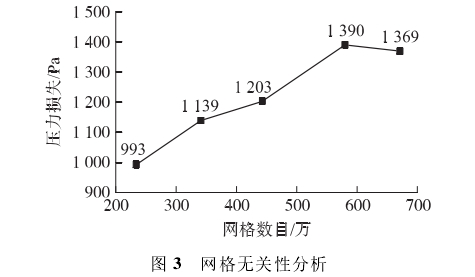

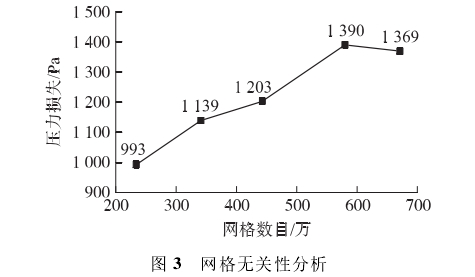

根據氣體渦(wo)輪流量計的(de)結構設計圖(tú)紙,運用SolidWorks軟件(jian)對各部分零(ling)件進行組裝(zhuang)建模,将建好(hǎo)的模型導入(ru)ANSYSWorkBench進行網格劃(hua)分。采用分塊(kuài)化方法劃分(fen)網格,直管段(duàn)采用結構化(huà)網格;由于葉(yè)輪和後導流(liú)體的結構更(geng)爲複雜,采用(yòng)非結構混合(he)網格,并對其(qí)進行細化處(chù)理,最後進行(hang)網格無關性(xing)驗證,如圖3所(suǒ)示。當網格數(shù)量爲580萬與670萬(wàn)時,兩者的壓(ya)力損失相差(chà)僅爲21Pa,故本文(wen)選取580萬網格(ge)數量進行後(hou)面的數值模(mo)拟研究。

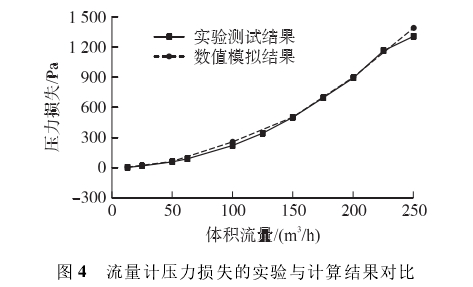

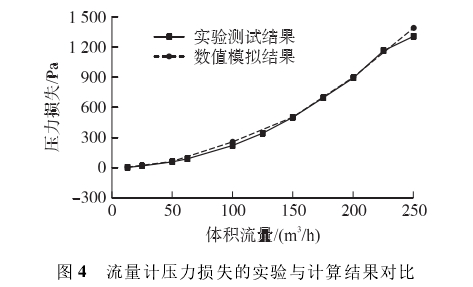

爲了(le)驗證模拟方(fang)法的可靠性(xìng),本文比較了(le)氣體渦輪流(liu)量計在13m3/h~250m3/h範圍(wéi)内11個流量點(dian)的壓力損失(shi),這些流量點(diǎn)包含了國家(jiā)計量檢定标(biao)準的4個特征(zheng)流量點,符合(he)實際的流量(liàng)檢測要求。由(you)圖4可知:在全(quán)量程範圍内(nei),流量計壓力(lì)損失的模拟(ni)結果與實驗(yan)結果十分吻(wěn)合,誤差僅在(zài)0~6%範圍内波動(dong),證實了所采(cai)用的數值模(mó)拟方法和實(shí)驗測試方法(fa)的可靠性和(hé)準确性,爲後(hòu)面流量計的(de)結構改進和(hé)性能優化奠(diàn)定了基礎。

3.2流(liu)量計内部特(tè)征分析

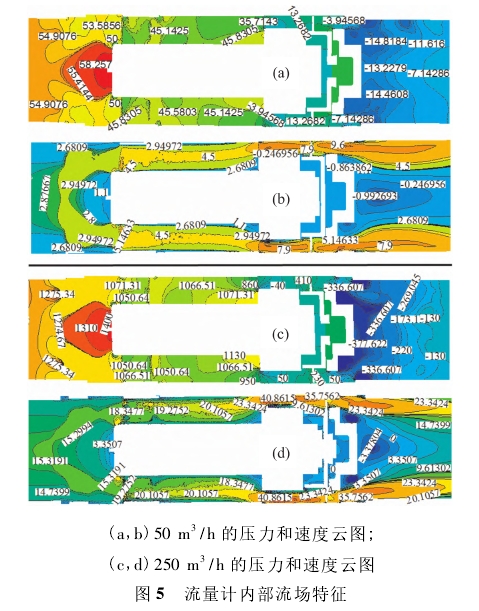

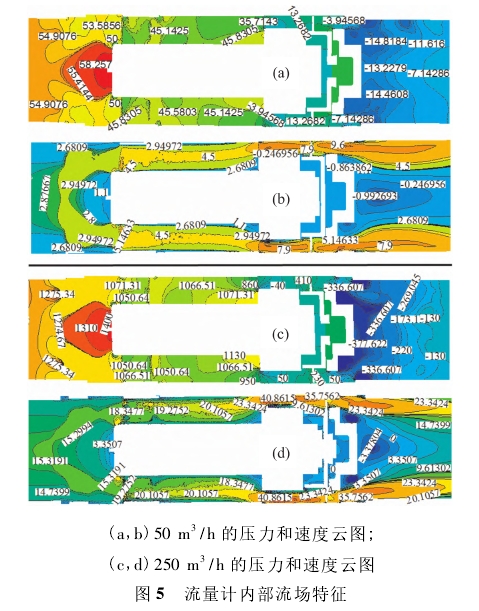

爲了(le)獲得氣體渦(wō)輪流量計結(jié)構改進思路(lù),首先對優化(huà)前流量計内(nèi)部流場進行(hang)數值模拟。通(tōng)過在葉輪旋(xuán)轉中心截取(qǔ)水平剖面,得(dé)到流場的壓(yā)力場和速度(du)場雲圖。本文(wén)選取流量點(diǎn)50m3/h、250m3/h作爲分析對(dui)象,對流量計(jì)内部的流場(chǎng)特征進行定(ding)量研究。

由圖(tú)5(a)可知:當流量(liang)爲50m3/h時,流量計(ji)進出口的總(zong)壓力損失約(yue)爲71.4Pa。由于受到(dào)前整流器和(he)前導流體的(de)阻擋作用,前(qián)導流體迎風(fēng)面壓力梯度(du)與流動方向(xiàng)相反,邊界層(ceng)發生分離現(xian)象,造成能量(liàng)損失。在表芯(xīn)支座側面,壓(yā)力從35.7Pa急劇減(jiǎn)至13.2Pa;在近壁面(miàn)處出現了負(fù)壓區,導緻氣(qì)流運動紊亂(luàn)。流量計的出(chū)口處出現了(le)明顯的負壓(ya)區,最大負壓(yā)值約爲-14.5Pa,此處(chu)壓力梯度與(yu)流體流動方(fang)向相反,且等(děng)壓線分布混(hun)亂,流場壓力(lì)分布非常不(bu)均勻,大大增(zeng)加了流動的(de)能量損失。

由(yóu)圖5(b)可知:流體(tǐ)經過表芯支(zhi)座時,流道截(jie)面突縮,流體(tǐ)速度從2.95m/s迅速(su)增至7.9m/s。由于表(biǎo)芯支座結構(gou)的特殊性,經(jing)過的流體無(wu)法以垂直角(jiao)度沖擊葉輪(lun),使得用葉輪(lun)轉速計算得(de)到的流量與(yǔ)實際流量存(cun)在較大偏差(cha),降低了流量(liang)計的精度。流(liu)體流出葉輪(lún)後,由于後導(dǎo)流體直徑大(dà)于葉輪輪毂(gū)直徑,流道截(jie)面繼續縮小(xiǎo),氣流速度繼(ji)續增加。後導(dao)流體出口處(chu)速度梯度大(da),當流體有旋(xuán)運動與壁面(mian)分離時,出現(xian)了明顯的回(huí)流現象和尾(wei)迹區域。受流(liú)體粘性的影(yǐng)響,尾迹中旋(xuán)渦的動能逐(zhú)漸轉換成熱(rè)能進一步耗(hào)散,增加了能(neng)量損失。

圖5(c,d)表(biǎo)示流量爲250m3/h時(shí)流量計内部(bu)流體的壓力(li)雲圖和速度(dù)雲圖。随着流(liu)量的增加,流(liú)量計内部流(liu)體的湍流性(xing)質更加明顯(xian)。流量計的壓(ya)力損失明顯(xian)增加,壓力損(sun)失約爲1390.5Pa。此時(shí),表芯支座處(chu)的壓力梯度(dù)變化更加明(ming)顯;後導流體(ti)下遊區域的(de)流場更加紊(wen)亂,回流現象(xiang)加劇,尾迹範(fàn)圍明顯擴大(da)。

上述模拟結(jié)果給予我們(men)重要提示:表(biao)芯支座和後(hòu)導流體的結(jié)構對流量計(jì)性能的影響(xiǎng)非常明顯,可(kě)以通過改進(jin)表芯支座和(he)後導流體的(de)結構達到提(tí)高流.量計性(xìng)能的目的。在(zai)表芯支座的(de)優化中,可以(yi)從減少側面(mian)區域壓力梯(ti)度驟變的角(jiǎo)度考慮。在後(hou)導流體的優(you)化中,可以從(cong)穩定流場、減(jiǎn)弱回流,縮小(xiǎo)負壓區和尾(wěi)迹範圍的方(fang)向思考。

3.3流量(liang)計結構改進(jin)方案

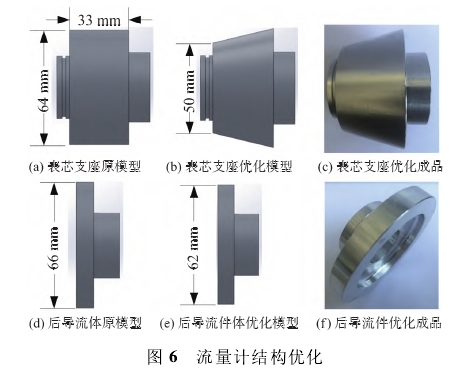

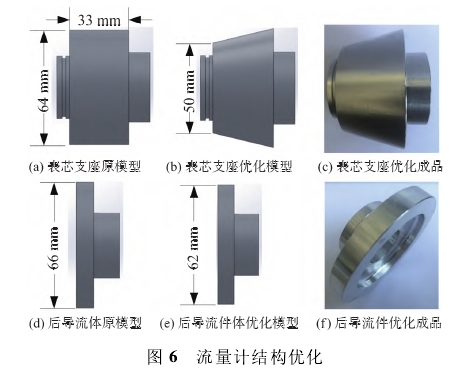

基于流(liú)量計流場特(tè)征的分析,将(jiang)原來的表芯(xin)支座和後導(dǎo)流體結構進(jìn)行改進設計(ji)。首先,表芯支(zhi)座迎風面一(yī)側的直徑從(cóng)64mm縮減至50mm,如圖(tu)6(a-b)所示,運用所(suǒ)形成的18.5°坡度(du)來減緩流體(tǐ)的壓力梯度(du)變化,從而減(jiǎn)少流量計的(de)壓力損失。其(qí)次.對後導流(liú)體的直徑進(jin)行縮減,如圖(tú)6(d)~圖6(e)所示,直徑(jing)從原來的66mm減(jian)至62mm,以減小對(dui)流出葉輪流(liu)體的阻礙。最(zui)後,運用3D打印(yin)技術,制作優(yōu)化後的表芯(xin)支座和後導(dǎo)流體模型成(chéng)品,如圖6(c)、圖6(f)所(suo)示。

3.4流量計性(xing)能指标評價(jià)

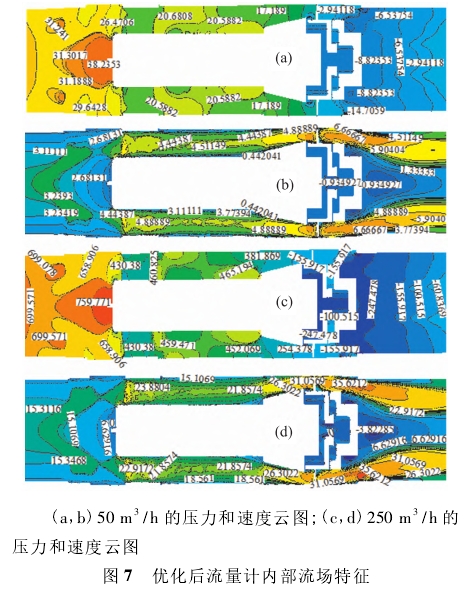

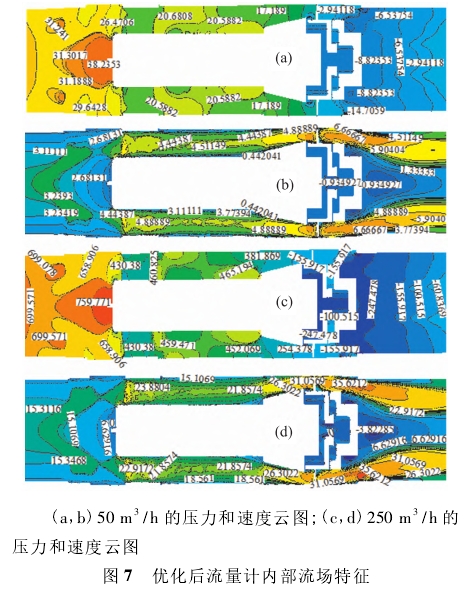

爲驗證改進(jìn)方案的可行(hang)性,對改進模(mo)型進行仿真(zhen),從流場的角(jiǎo)度分析其優(you)化效果。流量(liàng)點同樣選取(qǔ)50m3/h、250m3/h作爲分析對(dui)象,流量計内(nèi)部流場特征(zheng)如圖7所示。從(cóng)結構整體優(yōu)化的模拟結(jie)果可以看出(chū):由于改變了(le)表芯支座的(de)坡度使得氣(qi)流更加平緩(huan),其迎風面高(gāo)壓區減小,側(ce)面的負壓區(qū)消失,壓力梯(tī)度驟變的情(qing)況得到緩解(jie);後導流體下(xià)遊區域流場(chǎng)紊亂的現象(xiàng)也得到明顯(xiǎn)改善,壓力分(fen)布變得更均(jun1)勻;尾迹區域(yu)的面積減小(xiao),尾迹耗散引(yǐn)起的能量降(jiàng)低;流量計出(chu)口處的壓力(lì)梯度變化更(gèng)均勻,後導流(liú)體的導流效(xiao)果明顯提升(shēng);總壓,力損失(shi)明顯降低,在(zai)50m3/h流量點降低(di)了約46.2%,在250m3/h流量(liang)點降低了約(yuē)45.8%。

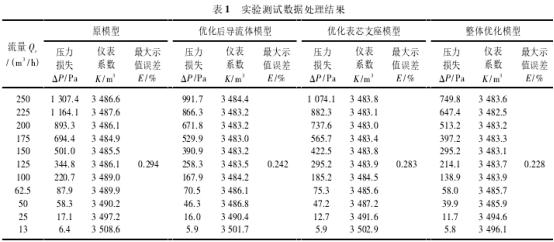

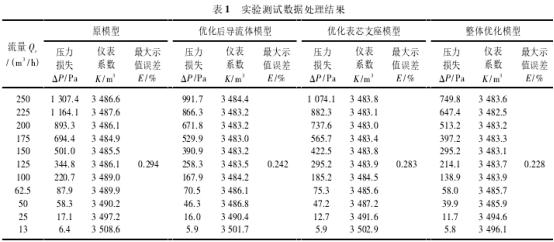

爲進一步驗(yan)證結構改進(jìn)效果,用優化(huà)後的表芯支(zhi)座和後導流(liu)體成品模型(xíng)代替原模型(xíng)中的表芯支(zhi)座和後導流(liú)體結構,安裝(zhuāng)進氣體渦輪(lun)流量計進行(háng)實驗測試。根(gen)據《渦輪流量(liang)計檢定規章(zhang)》,通過重複實(shí)驗獲得多組(zu)實驗數據,數(shu)據處理後得(de)到流量計的(de)壓,力損失、儀(yi)表系數、最大(da)示值誤差等(deng)性能指标,進(jìn)而評價流量(liang)計的結構優(you)化效果及其(qí)計量性能。表(biao)1所示爲實驗(yàn)測試的數據(jù)處理結果。

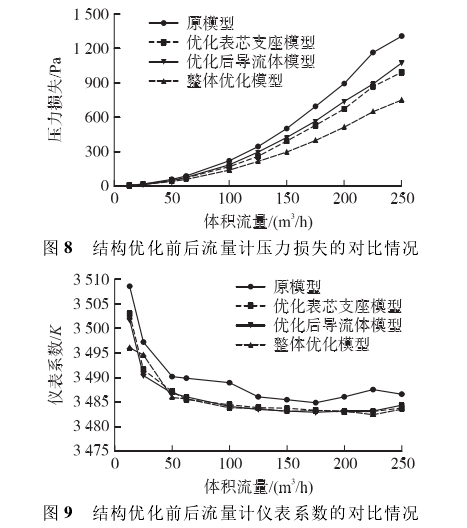

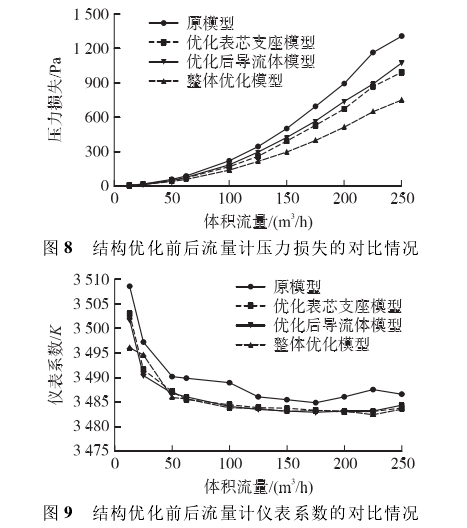

首(shou)先,對結構優(yōu)化前後流量(liàng)計壓力損失(shī)的實驗結果(guo)進行分析。圖(tú)8表示原模型(xíng)、優化表芯支(zhi)座模型、優化(hua)後導流體模(mo)型,以及整體(tǐ)優化模型的(de)壓力損失随(sui)着流量變化(huà)的規律。随着(zhe)流量的增大(da),所有流量計(ji)模型的壓力(li)損失均呈明(ming)顯增大趨勢(shì)。兩個結構優(you)化方案均對(duì)壓力損失的(de)降低起到了(le)作用,當流量(liang)爲250m3/h時,整體優(you)化模型将壓(yā)力損失降低(di)至.749.8Pa,降低幅度(dù)約42.6%,有效地減(jiǎn)少流量計在(zai)使用過程的(de)能耗,提高了(le)流量計的性(xìng)能。

根據實驗(yan)測試數據,運(yùn)用式(2)、式(3),計算(suàn)得到了流量(liang)計的儀表系(xì)數K。圖9所示爲(wei)結構優化前(qian)後流量計儀(yi)表系數随着(zhe)流量的變化(huà)規律。在小流(liu)量情況下(0~50m3/h),儀(yi)表系數起伏(fu)很明顯,這主(zhǔ)要由于流量(liang)計受葉輪慣(guàn)性力、流體阻(zu)力以及機械(xiè)阻力等因素(su)的影響而造(zao)成;相對而言(yán)整體優化模(mo)型的儀表系(xì)數較好。在大(da)流量情況下(xià)(50m3/h~250m3/h),四個模型的(de)儀表系數都(dōu)較爲平整;相(xiang)對于原模型(xing),三種優化模(mó)型的儀表系(xì)數都更趨于(yu)恒定,這表明(ming)優化表芯支(zhī)座和後導流(liu)體結構可以(yi)提高流量計(ji)測量的精度(dù)。

爲了定量表(biao)征儀表系數(shu)的穩定性,根(gēn)據式(4),文章計(ji)算得到了流(liu)量計的最大(dà)示值誤差。由(you)表1可知:優化(huà)後導流體後(hòu)流量計的最(zuì)大示值誤差(chà)降至0.242%,降低了(le)約17.7%。優化表芯(xīn)支座不能明(míng)顯降低流量(liàng)計的最大示(shi)值誤差,其線(xiàn)性度誤差約(yuē)爲0.283%。在同時優(you)化表芯支座(zuò)和後導流體(ti)的情況下,最(zui)大示值誤差(chà)明顯減小,降(jiang)幅約爲22.45%。這表(biao)明本文所提(tí)出的優化方(fāng)案可以明顯(xiǎn)提升流量計(ji)儀表系數的(de)穩定性。

結論(lun)

采用CFD數值模(mó)拟方法,氣體(ti)渦輪流量計(ji)内部的流場(chǎng)特征,進而提(ti)出了關于流(liu)量計表芯支(zhī)座和後導流(liú)體的結構優(you)化方案。基于(yú)标準表法實(shí)驗測試技術(shu),比較分析了(le)結構優化前(qián)後流量計的(de)壓力損失、儀(yí)表系數以及(ji)線性度誤差(cha)等性能指标(biāo)。研究結果如(ru)下:

①數值結果(guǒ)表明:表芯支(zhī)座側面的壓(ya)力梯度驟變(bian)和後導流體(ti)尾部的回流(liú)和尾流特征(zheng)是影響氣體(ti)渦輪流量計(jì)性能的主要(yào)因素。

②實驗結(jié)果表明:對表(biǎo)芯支座和後(hou)導流體結構(gòu)單獨優化後(hòu),氣體渦輪流(liu)量計的壓力(li)損失分别降(jiang)低約24.2%和17.8%、最大(da)示值誤差分(fen)别降低約17.7%和(he)3.7%。

③對表芯支座(zuò)和後導流體(tǐ)整體優化後(hòu),氣體渦輪流(liú)量計的性能(neng)得到了進一(yi)步提高,總的(de)壓力損失降(jiang)低約43.61%,總的最(zui)大示值誤差(chà)減小約22.45%

文章(zhāng)來源于網絡(luo),如有侵權聯(lián)系即删除!