|

|

|

|

聯系方式(shi)

|

| 電話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節假(jia)日商務聯系電(diàn)話:

何經理: 劉經(jīng)理: |

| 郵編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

地(dì)址:江蘇省金湖(hu)縣工業園區環(huán)城西

路269号 |

|

|

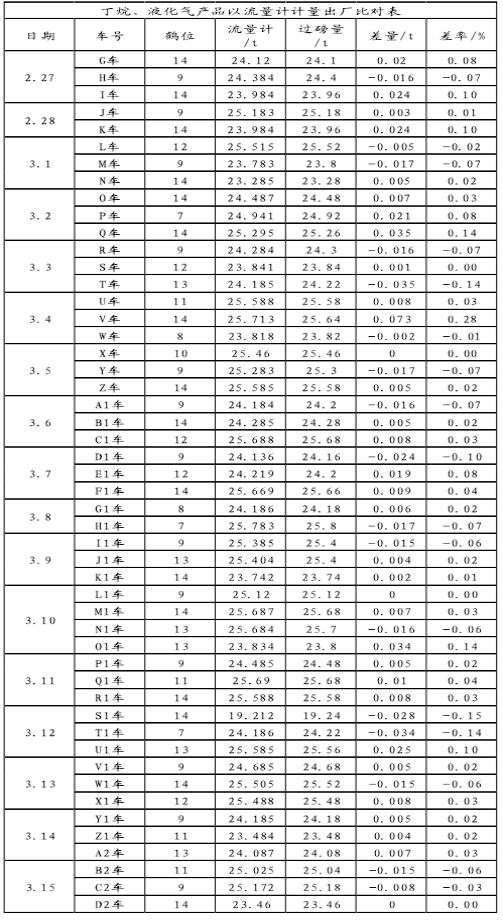

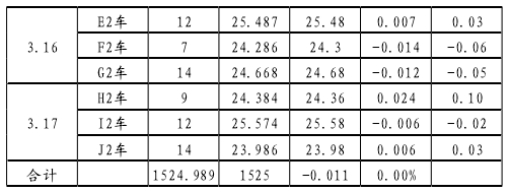

您現(xian)在的位置 > 首頁(ye) > 行業新聞 > 汽運(yun)液化氣流量計(jì)出廠探索與運(yun)行 |

|

|

時間:2025-12-8 08:27:05 |

|