摘要:通過(guo)CFD流體軟件對内(nei)錐流量計

壓力(lì)損失進行了數(shu)值模拟,實驗介(jiè)質爲汽油與柴(chai)油的混合物。内(nèi)錐流量計和

孔(kong)闆流量計

經常(cháng)使用于流體計(ji)量,在保證兩種(zhong)流量計流通面(miàn)積相等的條件(jian)下,對它們的壓(yā)力損失進行了(le)比較。結果🔞表明(ming)♻️,内錐流量計的(de)壓力損失僅爲(wèi)孔闆流量計壓(ya)力損失的30%左右(you),将☀️内錐流量計(ji)應用于流體計(jì)量,可以起👉到節(jiē)能降耗的作用(yòng)。

0引言

在許多情(qíng)況下,由壓力損(sun)失所引起的額(é)外的耗能費用(yong)是選用流量計(ji)時必須要考慮(lǜ)的一個重要因(yīn)素。流量儀⛷️表的(de)壓力損失小已(yǐ)經是選擇流量(liàng)計的一項重⚽要(yào)指标。由于内錐(zhui)流量✊計和孔闆(pan)流量計使用的(de)條件相似,并且(qie)使用廣泛,因此(ci)有必要對這兩(liang)🐇種流量計進行(háng)壓力損失比較(jiao),以便選♍出更合(hé)适的測量儀表(biǎo)。雖然人們對内(nèi)錐流🌂量計和孔(kǒng)闆流量計的壓(ya)力損失進行✌️過(guò)比較,但目前文(wen)獻[1-2]中所作的比(bǐ)較存在兩個問(wèn)題。第一,文獻中(zhōng)多是通過比較(jiao)兩種流量計的(de)壓力損失計💜算(suàn)公式來對兩種(zhong)儀表進行比較(jiao)。

對于孔闆流量(liang)計,它的曆史較(jiào)長,有統一的國(guó)際标準,可以直(zhí)接算出壓力損(sǔn)失。對于内錐流(liu)量計,它的曆史(shi)相對較短,沒有(you)統一的國際标(biāo)準,給出的一些(xie)計算公式也不(bú)太成熟,通常計(jì)算值與真實值(zhí)之間☔存在較大(dà)的誤差。例🧡如,内(nei)錐流量計的生(shēng)産廠家即使是(shi)按照行業規範(fan)生産的同一型(xíng)号的内錐流量(liang)☔計,其給出的計(ji)算内錐流量計(ji)的壓力損失系(xi)🏃♀️數也是各不相(xiàng)同的,這就給用(yong)公式計算壓力(lì)損失帶來了誤(wù)差。第二,對兩種(zhong)流量計壓力損(sun)失比較時,并沒(mei)✂️有規定兩種流(liu)量計的有效流(liu)通面積相同,所(suǒ)得到的結果缺(quē)乏說服☎️力。基于(yu)以上兩個原因(yīn),本文用CFD數值模(mo)拟的方法,計算(suàn)出内錐🈚流量計(jì)的壓力損失,并(bìng)在保證有效流(liú)通面積的條件(jian)下對兩種流量(liàng)計的壓力損失(shī)進行了比較,并(bìng)且對兩種流量(liàng)計進行了經濟(jì)技術分析,對選(xuan)用流量計及計(ji)算内錐流量計(jì)的能耗都有很(hěn)好的參考價值(zhi)。

1模型建立

1.1幾何(he)模型和湍流模(mó)型的建立

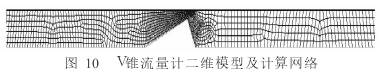

建立(li)長L=14m,内徑D=0.2m的管道(dao)模型,模拟了前(qián)錐角爲45°,後錐角(jiao)📱爲🙇♀️120°的V錐體壓力(li)分布情況。

由于(yú)内錐體爲旋轉(zhuǎn)體,具有軸對稱(cheng)特性,在進行數(shù)值💛模❄️拟實💯驗時(shí),所建立的模型(xíng)爲二維結構,并(bìng)進行了簡化處(chu)理(計㊙️算域選取(qu)一半),如圖1所示(shi)。

在網格的(de)剖分方面,采用(yòng)了結構化網格(ge)[3-4],如大比率四邊(biān)形網格計算長(zhang)管形狀流場,網(wǎng)格數量明顯減(jian)少,在靠近錐體(ti)部分的網格進(jin)行加密設置,越(yuè)靠近管道兩端(duān),網格越稀疏。這(zhè)樣做的目的✨是(shì)爲了保持網格(gé)的光🍓滑度,從而(ér)加速叠代收斂(liǎn)速度,避免因臨(lín)⭐近單元體積或(huò)面積的快速變(biàn)化而導緻大的(de)截斷誤差,節省(sheng)計算時間。另外(wài),在相☔同網格數(shù)量下,爲更好保(bao)證計算精度,對(duì)流場影響最重(zhòng)要的部分進行(háng)了💃🏻更精密的網(wang)格剖📱分。圖1即是(shi)采用此🔴方法進(jìn)行的網格剖分(fèn)。

利用RNGκ-ε[5]模型進行(háng)計算,經物理實(shí)驗驗證顯示出(chū)了較好的🧑🏽🤝🧑🏻預測(ce)性㊙️。另外,在近壁(bi)面區域采用标(biao)準壁面函數法(fǎ)進行處理🏃🏻。利用(yòng)🌈有限體積法實(shi)現控制方程的(de)🌈離散化,在求解(jiě)離散方程過程(chéng)中,采用以壓力(li)爲基本求解變(biàn)🙇🏻量的求解方法(fǎ),即SIMPLE算🔞法進行求(qiú)解。差分格式采(cai)用二階迎風格(gé)式。

1.2邊界條件和(hé)工作流體物性(xing)

邊界條件包括(kuo)壁面、對稱軸、速(su)度入口和壓力(lì)出口。流體🔞從速(sù)度入口進入,流(liú)經節流裝置,最(zuì)後由壓力出口(kou)流出。

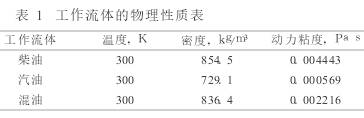

内錐流量(liang)計的數值模拟(nǐ)實驗介質爲柴(chái)油與汽油的🐆混(hùn)合物🚩,其物理性(xìng)質見表1所示。

2内(nei)錐流量計的壓(ya)力損失模拟實(shi)驗

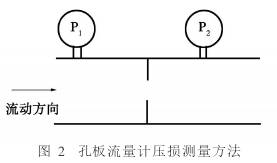

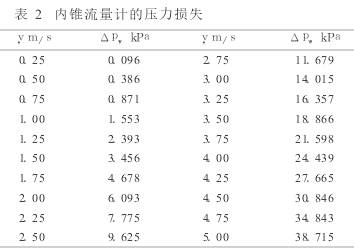

傳統測量孔(kong)闆流量計壓力(li)損失的方法[6]如(ru)圖2所示㊙️,分别測(cè)出、兩點之間的(de)靜壓力,所得差(cha)值即爲孔闆壓(ya)力損失。爲了使(shǐ)模👣拟的壓力是(shì)不可恢複性壓(yā)力㊙️,P1、P2兩點之☂️間的(de)距離應盡量遠(yuǎn),在本模拟實驗(yàn)中管道直徑D=0.2m,P1、P2兩(liǎng)點之間的距離(li)取50D,即兩個測壓(ya)點‼️相距10m遠,模拟(nǐ)結果如表✔️2所示(shi)。

3内錐流量(liang)計與孔闆流量(liang)計壓力損失比(bi)較

對于孔闆流(liú)量計的壓力損(sǔn)失,用(ISO5167-2:2003)給出的計(ji)算公式❌進行計(ji)算♍,計💔算結果與(yǔ)内錐流量計壓(yā)力損失的模拟(nǐ)實驗結🍉果進行(hang)比較。爲了更好(hǎo)地對内錐流量(liàng)計的壓力🤟損失(shī)與孔闆的壓力(lì)損失進行比較(jiao),選擇了有效流(liú)通面積相同的(de)内錐流量計和(he)孔闆流量計😄進(jin)行比較,這樣的(de)比較才有意義(yì)[7]。

内錐流量計錐(zhui)體最大截面圓(yuan)的直徑是dv=0.152m,流量(liàng)計的直徑D=0.2m,管道(dào)截面面積Sc=0.031m2,有效(xiào)流通面積爲Sv=0.013m2。将(jiāng)内錐流量計的(de)有效流通面積(ji)轉換爲孔的面(miàn)積,則對應的有(yǒu)效孔徑βv比爲

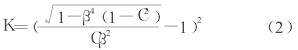

取(qu)孔闆流量計與(yǔ)内錐流量計有(you)效孔徑比最接(jiē)近的值βo=0.65。根據Reader-Harris[8]給(gěi)出的流出系數(shù)的計算公式,求(qiu)得平均流出系(xi)數C=0.61。在2003年實施的(de)孔❓闆流量計的(de)國際标準(ISO5167-2:2003)中,壓(yā)力損失系數的(de)計算♍公式爲

将(jiāng)βo=0.65,C=0.61代人式(2),可以得(dé)到K=13.37

計算壓力損(sun)失Δpo的公式爲

将(jiang)流體密度ρ=836.4kg/m3與K=13.37代(dài)人式(3)可以得到(dào)

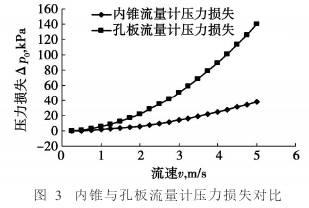

圖3反映了由式(shi)(4)計算出的在不(bú)同流速下孔闆(pan)流量計的壓力(lì)損失曲線和内(nei)錐流量計壓力(li)損失的實驗結(jie)果。

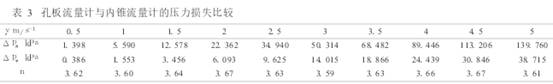

從圖(tú)3可以看出,在流(liu)通面積一定的(de)情況下,孔闆的(de)壓力損🐕失要大(dà)于内錐流量計(jì),并且随着流速(sù)的增加而增加(jia)。表3列出了在不(bu)同流速下,孔闆(pǎn)流量計與内錐(zhuī)流量計的⛱️壓力(lì)損失,其中n爲孔(kong)闆流量計與内(nei)錐流量計壓力(li)損失的比值。

4内(nèi)錐流量計與孔(kǒng)闆流量計能耗(hao)的比較

4.1計算動(dòng)力與能量消耗(hào)和年耗能費

對(dui)于液體,可采用(yòng)以下的計算公(gong)式[9]

P′=Δp·v·S/η

式中P′———所需要(yao)的功率,kW;

Δp———壓損損(sun)失,kPa;

v———工況下的流(liú)體的速度,m/s;

S———管道(dào)的橫截面積,m2。

計(ji)算年耗能費

Co=P′。t·X

式(shi)中Co———年耗能費,元(yuan);

t———運行時間,h;

X———電價(jia),元/kW。h。

由于孔闆前(qián)後都有大旋渦(wō),在大幅值脈動(dòng)壓力的背景噪(zao)聲條件下,隻能(neng)通過縮小孔徑(jìng),提高差壓上限(xiàn)值來實⭐現有效(xiao)的😄流量測量。因(yin)此孔闆的壓力(lì)損失必然增大(dà)。

由于内錐流量(liàng)計測量壓差的(de)背景噪聲小,可(kě)以檢測出較小(xiao)的壓差,因此内(nei)錐流量計的壓(yā)損必然比㊙️孔闆(pan)的壓🔆損小,年耗(hào)能費也小。

4.2舉例(lì)分析

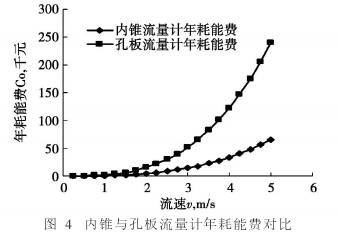

提到的内(nei)錐流量計與孔(kǒng)闆流量計爲例(li),工業電價爲1元(yuan)/kW·h,做出它😘們的年(nian)耗能費比較圖(tú),如圖4所示。

從圖中可(kě)以得到,随着流(liú)速的增加内錐(zhui)與孔闆流🛀🏻量🏃計(jì)👉年耗🔴能費也逐(zhú)漸增大,而孔闆(pan)流量計的年耗(hao)能費要大于内(nèi)錐流量計的年(nian)耗能費。這是因(yīn)爲内錐流量計(jì)的壓力損失比(bi)孔闆的壓力損(sǔn)失小得多,年耗(hào)能費用可大大(dà)減少。流量計口(kǒu)徑越大,流速越(yue)大,則内錐流❄️量(liang)計節能效果越(yuè)顯著,投資回收(shōu)期也就越短。

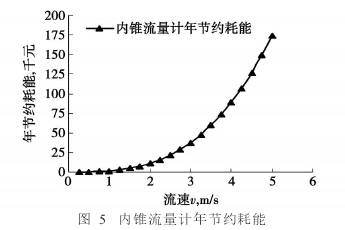

圖(tú)5表示的是内錐(zhui)流量計相對比(bǐ)孔闆流量計可(ke)以節約🛀的年耗(hào)✌️能費用,随着流(liu)速的增大,節約(yue)的費用也就越(yue)多🈲。

以流速v=5m/s爲例(lì),内錐流量計的(de)年節約耗能爲(wèi)17411.9元,節能效果是(shì)非常可觀的。

5結(jie)論

通過CFD數值模(mó)拟的方法,模拟(ni)了成品油管道(dào)中内錐流量計(jì)的壓🔞力損失,同(tong)時與孔闆流量(liang)計比較,得到了(le)如下結論:

(1)内錐(zhuī)流量計的壓力(li)損失比孔闆流(liú)量計小,如果保(bǎo)證兩種流量🧡計(jì)的有效流通面(mian)積相同,那麽内(nèi)錐流量計的壓(yā)力損失是孔闆(pǎn)流量計的三分(fen)之一還要小一(yi)些。

(2)通過技術經(jing)濟分析可以明(míng)顯地看出:内錐(zhui)流量計相比與(yu)孔闆流量計,可(kě)以節約很多的(de)能耗,符合國家(jia)的🔴節能👣減排長(zhang)期發展方針政(zhèng)策。

以上内容來(lai)源于網絡,如有(you)侵權請聯系即(jí)删除!