|

|

|

| 電(dian)話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節(jiē)假日商務聯(lian)系電話:

何經(jīng)理: 劉經理: |

| 郵(yóu)編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| [email protected] |

|

|

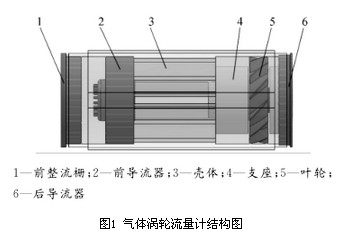

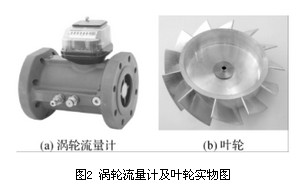

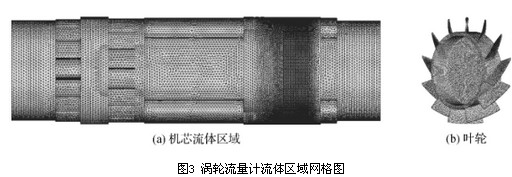

您現在的位(wèi)置 > 首頁 > 行業(yè)新聞 > 氣體渦(wō)輪流量計流(liú)道壓力損失(shi)數據模拟 |

|

|

發(fa)布時間:2025-12-15 |

|

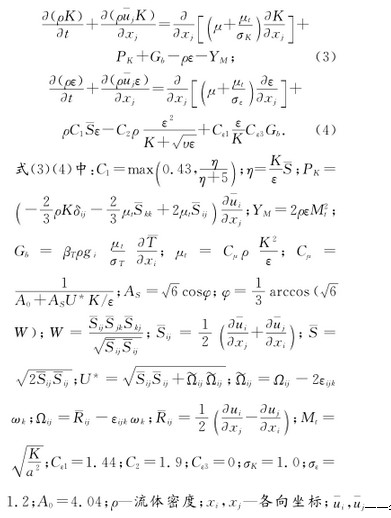

——各向流速平(ping)均值;a—聲速;μ—動(dong)力粘性系數(shu);υ—運動粘性系(xì)數;K—湍流動能(neng);ε—湍流耗散率(lǜ);βT—膨脹系數;ωk—角(jiao)速度; —時均轉(zhuan)動速率張量(liàng);如不考✌️慮浮(fu)力影響Gb=0,如流(liú)動不可壓縮(suō)💜, =0,YM=0。

——各向流速平(ping)均值;a—聲速;μ—動(dong)力粘性系數(shu);υ—運動粘性系(xì)數;K—湍流動能(neng);ε—湍流耗散率(lǜ);βT—膨脹系數;ωk—角(jiao)速度; —時均轉(zhuan)動速率張量(liàng);如不考✌️慮浮(fu)力影響Gb=0,如流(liú)動不可壓縮(suō)💜, =0,YM=0。

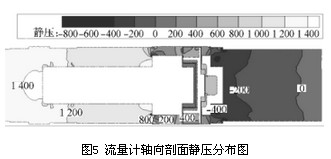

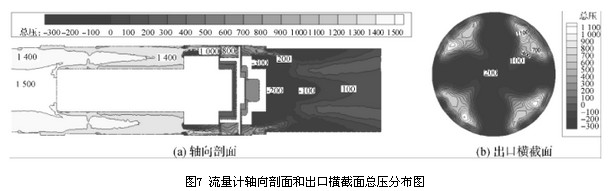

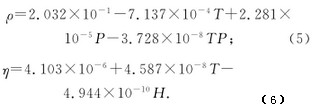

式(5)(6)中(zhōng):T—溫度;P—壓力;H—濕(shi)度。

式(5)(6)中(zhōng):T—溫度;P—壓力;H—濕(shi)度。